ผลการค้นหา :

Girm Zaber UV-C Sterilizer อุปกรณ์ฆ่าเชื้อโรคด้วยแสงยูวี-ซี

Girm Zaber UV-C Sterilizer

อุปกรณ์ฆ่าเชื้อโรคด้วยแสงยูวี-ซี

ในยามที่บุคลากรทางการแพทย์ต้องรับมือกับการแพร่ระบาดของไวรัสโควิด-19 อย่างหนัก หลายประเทศได้นำ "หุ่นยนต์" มาเป็นตัวช่วยไม่เว้นแม้แต่ประเทศไทย ที่มีการใช้ระบบขับเคลื่อนอัตโนมัติปล่อยรังสีUV-C ฆ่าเชื้อโรคในพื้นที่ต่าง ๆ รวมทั้งโควิด-19 โดยไม่ทำให้ผู้ปฏิบัติงานได้รับอันตรายจากรังสี ซึ่งมีผลต่อผิวหนังและเยื่อบุตา

ศูนย์เทคโนโลยีเพื่อความมั่นคงของประเทศและการประยุกต์เชิงพาณิชย์ (NSD) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ร่วมกับ สถาบันวิจัยเทคโนโลยีชีวภาพและวิศวกรรมพันธุศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย พัฒนาและทดสอบ "นวัตกรรมอุปกรณ์ฆ่าเชื้อโรคด้วยแสงยูวี" (Girm Zaber) ซึ่งมีทั้งวุ่นที่เป็น Station และหุ่นยนต์ทำหน้าที่ฆ่าเชื้อก่อโรคโควิด-19 ด้วยแสงยูวี-ซี (UV-C) สามารถเข้าถึงการฆ่าเชื้อโรคในพื้นที่เฉพาะและจุดเสี่ยงโรคต่าง ๆ ได้ดี

"Girm Zaber Robot" ที่พัฒนาขึ้นนี้ ประกอบด้วยหลอดยูวี-ซี (UV-C) ขนาดพลังงานรวม 300 วัตต์ พร้อมชุดควบคุมไฟ มีความพิเศษตรงที่สามารถบังคับให้ขับเคลื่อนไปยังจุดต่าง ๆ ควบคุมผ่านโปรแกรมบนแอนดรอยด์แอปพลิเคชันเพื่อสั่งการให้หุ่นยนต์เดินหน้า ถอยหลัง เลี้ยวซ้าย เลี้ยวขวา และหมุนตัวแบบ 360 องศา เพื่อประสิทธิภาพในการฆ่าเชื้อโรคแบบเข้าถึงในทุกสภาพพื้นที่

สำหรับ "รังสีอัลตราไวโอเล็ตหรือแสง UV" เป็นสเปกตรัมของคลื่นแม่เหล็กไฟฟ้าในช่วง 10 นาโนเมตร ถึง 400 นาโนเมตร ซึ่งมีความถี่ที่สูงกว่าที่ตาเรามองเห็นได้ โดย Gim Zaber Robot นี้ ใช้แสงยูวี-ชี มีความยาวคลื่นอยู่ในย่านความถี่ประมาณ 254 นาโนเมตร เป็นแสงยูวีที่มีประสิทธิภาพสูงในการกำจัดสิ่งมีชีวิตขนาดเล็ก หรือเชื้อโรคต่าง โดยเฉพาะความยาวคลื่นนี้ แสงยูวีจะทำลายดีเอ็นเอของสิ่งมีชีวิตขนาดเล็ก เช่น ไวรัส แบคที่เรีย เชื้อรา และเชื้อโรคชนิดต่าง ๆ รวมทั้งหยุดยั้งประสิทธิภาพในการแพร่พันธุ์และฆ่าพาหะของเชื้อโรคเหล่านี้ได้

อย่างไรก็ตามอุปกรณ์ Girm Zaber ที่ทำหน้าที่ฆ่าเชื้อโรคด้วยแสงยูวีนั้น เหมาะสำหรับการใช้งานในพื้นที่ต่าง ๆ ในช่วงเวลาที่ไม่มีคนอยู่ เพราะการใช้แสงยูวี แม้ว่าจะสามารถฆ่าเชื้อโรคได้ดี แต่หากนำไปใช้ไม่ถูกวิธีอาจเป็นอันตรายต่อคนที่สัมผัส ซึ่งจะมีผลต่อผิวหนังและเยื่อบุตาได้นอกจากนี้ ทีมนักวิจัยฯ ได้พัฒนาระบบอัตโนมัติที่ควบคุมให้เคลื่อนที่ไปทำความสะอาดในจุดที่เสี่ยงแทนคน โดยเครื่องดังกล่าวสามารถฆ่าเชื้อในจุดต่าง ๆ จุดละประมาณ 15-30 นาทีฆ่าเชื้อโรคได้ในรัศมีโดยรอบ 1-2 เมตรข้อดีของหุ่นยนต์ฆ่าเชื้อคือ ประหยัดน้ำยาฆ่าเชื้อโรคที่อาจมีการขาดแคลน ลดการตกค้างหรือปนเปื้อนของสารเคมีและน้ำยาฆ่าเชื้อ เหมาะสำหรับใช้งานฆ่าเชื้อในพื้นที่ต่าง ๆ อุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ที่ไม่สามารถโดนน้ำ หรือน้ำยาเคมีได้และสามารถฆ่าเชื้อละอองฝอยที่ลอยในอากาศได้

อุปกรณ์ดังกล่าวผ่านการทดสอบประสิทธิภาพจากสถาบันวิจัยเทคโนโลยีชีวภาพและวิศวกรรมพันธุศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย และผ่านการทดสอบมาตรฐาน Lighting (มอก. 1955/EN55015) จากศูนย์ทดสอบผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ (PTEC) สวทช.ปัจจุบันนวัตกรรมนี้นอกจากจะมีการทดสอบใช้งานจริงที่โรงพยาบาลสนามจุฬาลงกรณ์แล้ว สวทช. ยังได้สนับสนุนเครื่อง Girm Zaber UV-C ให้กับสำนักงานป้องกันควบคุมโรคที่ 2 จังหวัดตากและโรงพยาบาลจังหวัดสมุทรสาคร นอกจากนี้ยังมีหน่วยงานที่เลือกนวัตกรรมนี้ไปใช้แล้วได้แก่ ศูนย์แสดงสินค้าและการประชุมอิมแพ็คเมืองทองธานี ศูนย์สัตว์ทดลอง คณะสัตวแพทยศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย และโรงพยาบาลระยองดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

ชุดตรวจโควิด-19 ด้วยเทคนิคแลมป์เปลี่ยนสี

ชุดตรวจโควิด-19

ด้วยเทคนิคแลมป์เปลี่ยนสี

สถานการณ์โรคโควิด-19 เป็นโรคอุบัติใหม่ที่แพร่ระบาดไปทั่วโลกอย่างรวดเร็ว และคร่าชีวิตผู้คนเป็นจำนวนมาก การรับมือกับการระบาดของโรคนอกจากการเดินหน้าผลิตวัคซีนเพื่อใช้ในการป้องกันแล้วการพัฒนาเทคโนโลยีในการตรวจคัดกรองที่มีประสิทธิภาพและรวดเร็ว ก็เป็นอีกหนึ่งมาตรการเชิงรุกที่จะช่วยลดการระบาดของโรคโควิด-19 ได้

ทีมนักวิจัยเทคโนโลยีวิศวกรรมชีวภาพและการตรวจวัด ศูนย์พันธุวิศวกรรมและเทคนโลยีชีวภาพแห่งชาติ (ไบโอเทค) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ร่วมมือกับคณะเวชศาสตร์เขตร้อน มหาวิทยาลัยมหิดล พัฒนา "ชุดตรวจโรคโควิด-19ด้วยเทคนิคแลมป์เปลี่ยนสีในขั้นตอนเดียว" COXY-AMP เพื่อนำมาเป็นทางเลือกในการคัดกรองแยกเฉพาะตัวอย่างที่น่าสงสัยก่อนส่งไปตรวจโดยใช้วิธี RT-PCR ซึ่งจะช่วยลดค่าใช้จ่ายของภาครัฐจากเดิมที่ต้องส่งตรวจทุกตัวอย่างด้วยวิธี RT-PCR ซึ่งมีราคาแพงเทคนิคแลมป์ (Loop-mediated isothermal amplification: LAMP) คือเทคนิคตรวจหาสารพันธุกรรมของตัวเชื้อ เช่นเดียวกับเทคนิค PCR และ RT-PCR สามารถเพิ่มปริมาณสารพันธุกรรมทั้ง DNA และ RNA ที่อุณหภูมิในช่วง 60-65 องศาเซลเซียส สามารถเพิ่มปริมาณสารพันธุกรรมได้ถึง 1,000 ล้าน (10 ยกกำลัง 9) เท่า ภายในเวลา 1 ชั่วโมง มีความไวในการตรวจวัดสูงขั้นตอนการตรวจไม่ยุ่งยาก ใช้งานง่ย และใช้เครื่องมือราคาไม่แพง เทคนิคแลมป์ได้รับการนำมาพัฒนาและประยุกต์ใช้ในกรตรวจหาเชื้อในผู้ป่วย หรือผู้ที่สงสัยว่ามีการติดเชื้อไวรัสและแบคที่เรียอย่างต่อเนื่อง

สำหรับชุดตรวจโรคโควิด-19 ด้วยเทคนิคแลมป์เปลี่ยนสีในขั้นตอนเดียวที่ทีมนักวิจัยฯ พัฒนาขึ้นนี้ เป็นการพัฒนาการตรวจหาสารพันธุกรรมของเชื้อไวรัส SARS-CoV-2 ที่เป็นสาเหตุของโรคโควิด-19 โดยนำเอาเทคนิคแลมป์มาใช้ร่วมกับสีบ่งชี้ปฏิกิริยา xyleno Orange: X0 เพื่อให้อ่านผลด้วยตาเปล่าได้ โดยสังเกตจากสีที่เปลี่ยนไป เมื่อมีการเพิ่มปริมาณสารพันธุกรรมของไวรัส SARS-CoV-2 ด้วยเทคนิคแลมป์ในหลอดทดสอบ หากสารตัวอย่างที่ส่งตรวจมีการติดเชื้อ SARS-CoV-2 สีของสารละลายจะเปลี่ยนจากสีม่วงเป็นสีเหลือง แต่ถ้าไม่มีการติดเชื้อสีของสารละลายจะยังคงเป็นสีม่วง

เทคนิคแลมป์เปลี่ยนสีในขั้นตอนเดียวนี้ มีความไวจำเพาะและความแม่นยำสูงมีขั้นตอนการตรวจไม่ยุ่งยาก ใช้งานง่ยไม่ต้องใช้เครื่องมือราคาแพง เป็นงานขั้นตอนเดียวที่ไม่ยุ่งยาก และใช้เวลาทตสอบเพียง 75 นาที ซึ่งได้ผลเร็วกว่า RT-PCR ถึง 2 เท่า สามารถอ่านผลได้ด้วยตาเปล่าไม่ต้องใช้ผู้เชี่ยวชาญ ขณะที่อุปกรณ์ที่ใช้ในการตรวจมีราคาเพียง 10,000 บาท ถูกกว่า RT-PCR ถึง 100 เท่า เพราะเครื่องตรวจ RT-PCR มีราคาตั้งแต่ 600,000-1,000,000 บาท ต้นทุนน้ำยาที่ใช้สำหรับแลมป์ต่ำกว่าน้ำยาที่ใช้กับ RT-PCR ถึง 3 เท่า และเมื่อคำนวณต้นทุนราคาแล้ว ชุดตรวจโรคโควิด-19 ด้วยเทคนิคแลมป์เปลี่ยนสีในขั้นตอนเดียวที่ทีมนักวิจัยไบโอเทค สวทช. ร่วมมือกับมหาวิทยาลัยมหิดล พัฒนาขึ้นนี้มีราคาถูกกว่าชุดตรวจแลมป์นำเข้าถึง 1.5 เท่าอีกด้วย

ผ่านการทดสอบทางเทคนิคจากกรมวิทยาศาสตร์การแพทย์กระทรวงสาธารณสุข และได้รับการรับรองจากสำนักงานคณะกรรมการอาหารและยา (อย.) เรียบร้อยแล้ว นอกจากนี้ยังมีบริษัทเอกชนแสดงความสนใจที่จะขอรับถ่ายทอดเทคโนโลยีแล้วการที่นักวิจัยไทยสามารถพัฒนาชุดตรวจโรคโควิด-19 ด้วยเทคนิคแลมป์เปลี่ยนสีในขั้นตอนเดียวได้สำเร็จ นอกจากจะช่วยประหยัดงบประมาณในการนำเข้าชุดตรวจจากต่างประเทศได้เป็นจำนวนมากแล้ว ยังได้มาตรฐาน มีความแม่นยำ ช่วยสร้างความมั่นใจให้กับงานด้านการแพทย์และสาธารณสุขของประเทศพร้อมทั้งสนับสนุนมาตรการคัดกรองผู้ติดเชื้อเชิงรุกได้อย่างมีประสิทธิภาพมากขึ้น

ดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

ชุดสกัดอาร์เอ็นเอ ไวรัส SARS-CoV-2 อย่างง่าย

ชุดสกัดอาร์เอ็นเอ

ไวรัส SARS-CoV-2 อย่างง่าย

การตรวจคัดกรองผู้ป่วยติดเชื้อไวรัสโคโรนาสายพันธุ์ใหม่(SARS-CoV-2) หรือโรคโควิด-19 ปัจจุบันยังนิยมใช้เทคนิคReal-time RT-PCR ซึ่งเป็นการตรวจมาตรฐานสูงสุด(Goldstandard test) หรือการตรวจวินิจฉัยทางการแพทย์ที่ดีที่สุดภายใต้เงื่อนไขที่เหมาะสม

แต่ในการตรวจด้วยวิธีดังกล่าว จำเป็นต้องอาศัยการสกัดสารพันธุกรรมหรืออาร์เอ็นเอ (Ribonucleic acid, RNA) ของไวรัส SARS-CoV-2 ซึ่งมีข้อจำกัดคือ ต้องใช้เครื่องสกัดสารพันธุกรรมอัตโนมัติ (Automated) และใช้น้ำยาสกัดสารพันธุกรรมที่ต้องนำเข้าจากต่างประเทศ ซึ่งมีราคาตั้งแต่ 120-300 บาท ทำให้การตรวจคัดกรองโรคในสถานการณ์ที่มีการแพร่ระบาดของโรคเป็นจำนวนมาก มีค่าใช้จ่ายที่สูงมากขึ้น

เพื่อช่วยลดค่าใช้จ่ายจากการนำเข้าชุดสกัดอาร์เอ็นเอจากต่างประเทศ สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) โดยทีมนักวิจัยจากศูนย์โอมิกส์แห่งชาติ (NOC) ร่วมมือกับมหาวิทยาลัยมหิดล คิดค้นและพัฒนา "วิธีสกัดอาร์เอ็นเอ (RNA) ของเชื้อไวรัสโคโรนาสายพันธุ์ใหม่ (SARS-CoV-2) จากตัวอย่างแบบง่าย" ขึ้น โดยใช้อนุภาคแม่เหล็ก (Magnetic bead) จับกับสารพันธุกรรมอาร์เอ็นเอของไวรัส ซึ่งอาร์เอ็นเอของเชื้อไวรัสที่สกัดได้มีความบริสุทธิ์สูง สามารถนำไปตรวจวิเคราะห์ด้วยวิธี RT-PCR หรือ LAMP ต่อได้ทั้งนี้วิธีการสกัดที่พัฒนาขึ้น ถือเป็นวิธีที่ง่ายสามารถใช้งานกับสารเคมีและอุปกรณ์ที่มีอยู่ในห้องปฏิบัติการด้านพันธุกรรม ซึ่งทีมนักวิจัยฯ ได้มีการนำไปทดสอบใช้งานจริงกับตัวอย่างตรวจของคณะเวชศาสตร์เขตร้อน มหาวิทยาลัยมหิดล และกรมวิทยาศาสตร์การแพทย์แล้ว พบว่าให้ผลไม่แตกต่างจากการใช้ชุดสกัดที่นำเข้าจากต่างประเทศ

ที่สำคัญวิธีสกัดอาร์เอ็นเอนี้ สามารถนำไปใช้ได้กับไวรัสที่มีสารพันธุกรรมเป็นอาร์เอ็นเอได้ทุกชนิด ไม่จำกัดเพียงไวรัสก่อโรคโควิด-19 เท่านั้น แต่ยังรวมถึงไวรัสก่อโรคในพืช สัตว์ และมนุษย์การพัฒนา "วิธีสกัดอาร์เอ็นเอ (RNA) ของเชื้อไวรัสจากตัวอย่างแบบง่าย" จึงถือเป็นจุดแข็งของประเทศที่จะช่วยสนับสนุนความมั่นคงด้านสุขภาพ ช่วยลดค่าใช้จ่ายจากการนำเข้าชุดสกัดและช่วยให้ประเทศมีความพร้อมในการรับมือต่อการระบาดของโรคอุบัติใหม่ในอนาคตอีกด้วยดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

วัคซีนโควิด-19 สร้างสมองค์ความรู้สู่ความมั่นคงด้านสุขภาพ

วัคซีนโควิด-19

สร้างสมองค์ความรู้สู่ความมั่นคงด้านสุขภาพ

นับตั้งแต่เดือนมกราคม ปี พ.ศ. 2563 ที่พบผู้ป่วยโรคติดเชื้อไวรัสโคโรนา 2019 หรือโควิด-19 ยืนยันในประเทศไทย เป็นรายแรกนอกประเทศจีน ประเทศไทยต้องรับมือการแพร่ระบาดของโควิด-19 ซึ่งทุกหน่วยงานต่างระดมสรรพกำลัง ทั้งด้านบุคลากรทางการแพทย์และอุปกรณ์ต่างๆ รวมถึงเร่งพัฒนาระบบการป้องกันและรักษาโรคอุบัติใหม่ดังกล่าว

เช่นเดียวกับหน่วยงานวิจัยระดับประเทศ อย่างสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ที่พร้อมสนับสนุนประเทศไทยอย่างเต็มที่ในการวิจัย พัฒนา และประยุกต์ใช้องค์ความรู้ด้านวิทยาศาสตร์และเทคโนโลยี สร้างนวัตกรรมในการรับมือกับการแพร่ระบาดที่เกิดขึ้นอย่างเร่งด่วนและเป็นการเตรียมความพร้อมในการรับมือกับโรคอุบัติใหม่ที่อาจจะเกิดขึ้นในอนาคต"โรคโควิด-19 " สิ่งที่สำคัญและเป็นความหวังอันดับต้น ๆ ของการหยุดยั้งการแพร่ระบาดในขณะนี้ก็คือ "วัคซีน" ปัจจุบันแม้ว่าทั่วโลกจะเร่งพัฒนาวัคซีนป้องกันโรคโควิด-19 และประสบผลสำเร็จ เริ่มนำออกมาใช้งานจริงแล้ว แต่ความจำเป็นในการพัฒนาวัคซีนโควิด-19 ของแต่ละประเทศก็ยังคงมีอย่างต่อเนื่อง ทั้งนี้เพื่อสร้างองค์ความรู้และหาวิธีการใหม่ ๆ ในการรับมือกับไวรัสที่พร้อมจะกลายพันธุ์ได้ทุกเวลา และเป็นการสร้างความมั่นคงให้กับประเทศ ลดการนำเข้าโดยเฉพาะในสภาวะขาดแคลนด้วยแล้วจำเป็นอย่างยิ่งที่จะต้องมีความสามารถในการผลิตขึ้นใช้เองในประเทศเพื่อประหยัดค่าใช้จ่ายและลดการนำเข้าจากต่างประเทศ

สวทช. โดยศูนย์พันธุวิศวกรรมและเทคโนโลยีชีวภาพแห่งชาติ (ไบโอเทค) และศูนย์นาโนเทคโนโลยีแห่งชาติ (นาโนเทค) จึงได้วิจัยและพัฒนา "วัคซีนป้องกันโรคโควิด-19" ขึ้น โดยเลือกใช้เทคโนโลยีพันธุวิศวกรรมในการพัฒนาวัคซีนเนื่องจากนักวิทยาศาสตร์ทั่วโลกได้ศึกษาไวรัสโคโรนา หรือ SAR-CoV-2 ที่ทำให้เกิดโรคโควิด-19 โดยการถอดสำดับรหัสจีโนม พบว่า สาเหตุที่ทำให้ไวรัสดังกล่าวสามารถติดต่อจากคนสู่คนอย่างรวดเร็ว เพราะมีโปรตีนสไปก์หรือส่วนที่ยื่นออกมาจากอนุภาคคล้ายหนามอยู่บนผิว ทำให้ไวรัสสามารถจับกับตัวรับที่ชื่อ ACE2 Receptor ในเซลล์ของมนุษย์ได้มาก เชื้อไวรัสจึงเข้าสู่เซลล์ได้ดีและแพร่จากคนสู่คนได้อย่างมีประสิทธิภาพนอกจากนี้ยังพบการกลายพันธุ์ของตัวไวรัสในตำแหน่งโปรตีนสไปก์ ซึ่งเป็นส่วนที่จะต้องถูกเอนไซม์ตัดก่อนเข้าสู่เซลล์มนุษย์ โดยไวรัสตัวนี้มีการกลายพันธุ์ คือมีกรดอะมิโนเพิ่มเข้ามาอีก 5 ตัว ทำให้โปรตีนสไปก์ของ SAR-CoV-2 ถูกตัดด้วยเอนไซม์ในร่างกายมนุษย์ได้ง่ายขึ้น จึงทำให้ไวรัสสามารถกระจายไปในอวัยวะส่วนต่าง ๆ ของมนุษย์ เช่น ปอด ไต ทางเดินอาหาร และสมองโดยส่วนที่เป็นโปรตีนสไปก์ของไวรัสนั้น ไม่ได้ทำให้ร่างกายป่วยไข้ ดังนั้นนักวิจัยทั่วโลกจึงมุ่งเป้าการหายารักษาและวัคซีนป้องกันไปที่ ACE2 Antibodyโดยใช้โปรตีนสไปก์จับ ACE2 Receptor เพื่อเข้าสู่เซลล์มนุษย์ แล้วกระตุ้นให้ร่างกายสร้างระบบภูมิคุ้มกัน ซึ่งเป็นงานวิจัยที่กำลังดำเนินการอยู่ในหลายแห่งทั่วโลก

จากข้อมูลการถอดรหัสจีโนมไวรัสดังกล่าว ซึ่งเป็นโรคอุบัติใหม่ไม่เคยมีมาก่อนทีมนักวิจัยจากไบโอเทค และนาโนทค สวทช. จึงได้นำเทคโนโลยีพันธุวิศวกรรมหรือการตัดต่อพันธุกรรมมาใช้ในการพัฒนาวัคซีนใน 5 ประเภท คือ 1. วัคซีนรีคอมบิแนนต์ซับยูนิต (Recombinant subunit vaccines) เป็นการตัดส่วนที่เป็นโปรตีนสไปก์ของยีน SAR-CoV-2 ออกเป็นชิ้นย่อย แล้วนำเข้าสู่เซลล์ เพื่อให้ร่างกายสร้างภูมิต้านทาน 2.วัคซีนโควิด-19 ที่ฝากไว้กับวัคซีนไข้หวัดใหญ่ (Influenza A virus-based vaccines)เป็นการนำโปรตีนสไปก์ของยีน SAR-CoV-2 ไปฝากไว้กับวัคนไข้หวัดใหญ่ เพื่อสร้างภูมิคุ้มกันโรคโควิด-19 ไปพร้อมกับข้หวัดใหญ่ 3. DNA หรือ RNA (Nucleic acid-based vaccines) โดยการส่งข้อมูลของยีน SAR-CoV-2 ผ่าน mRNA เพื่อไปใช้สร้างโปรตีนสไปก์ โดยทำเป็นลิพิดอนุภาคนาโนนำส่งเข้าสู่เซลล์เพื่อกระตุ้นให้ร่างกายสร้างภูมิคุ้มกัน 4. วัคซีนที่เป็นอนุภาคเสมือนไวรัส (Virus-like particles) เป็นการสร้างโปรตีนเลียนแบบไวรัส แต่ไม่มีสารพันธุกรรมที่ทำให้เกิดโรคโควิด-19 เพื่อกระตุ้นให้ร่างกายสร้างภูมิคุ้มกัน และ 5. วัคซีนไวรัสรีคอมบิแนนต์ (Recombinant viral vector vaccines) เป็นการเอายีนที่ถูกตัดต่อของไวรัส SAR-CoV-2 ไปใสในไวรัสตัวอื่นที่ไม่เป็นอันตราย เพื่อให้สร้างโปรตีนสไปก์แล้วฉีดเข้าสู่ร่างกาย เพื่อหลอกร่างกายว่าติดเชื้อและสร้างภูมิต้านทานเป็นภูมิคุ้มกันปัจจุบัน สวทช. อยู่ระหว่างการนำต้นแบบวัคซีน 3 ประเภท ได้แก่ วัคซีนรีคอมบิแนนต์ซับยูนิต วัคซีนโควิด-19 ที่ฝากไว้กับวัคซีนไข้หวัดใหญ่ และวัคซีน DNA ไปทดสอบภูมิคุ้มกันในหนู หากผลการทดสอบภูมิคุ้มกันในหนูประสบความสำเร็จ สวทช. จะหาทุนสนับสนุนเพิ่มเติมและหาพันธมิตร เพื่อศึกษาการนำเชื้อเข้าสู่มนุษย์การทดสอบความปลอดภัย และการทดลองในมนุษย์ตามลำดับขณะเดียวกันนาโนเทค สวทช. โดยทีมนักวิจัยเวชศาสตร์นาโนได้มีการพัฒนาระบบนำส่งนาโนสำหรับการนำส่งวัคซีน Nucleic acid(DNA/mRNA) ซึ่งจะช่วยป้องกันการย่อยสลาย DNA/mRNA จากเอนไซม์ในเซลล์ ทำให้วัคซีนทำงานได้มีประสิทธิภาพมากขึ้น โดยการออกแบบอนุภาคในรูปแบบ Lipopolyplex, Lipid nanoparticle (LNP) และ: Polymer-lipid nanoparticle (PLN) เพื่อทดสอบการนำส่งในเซลล์เพาะเลี้ยง และนำมาคัดเลือกระบบที่สามารถให้ค่าการแสดงออกของNA/mRNA ดีที่สุดและไม่เป็นพิษต่อเซลล์ โดยผลที่ได้จากการวิจัยนี้จะถูกนำไปทดสอบในสัตว์ทดลองร่วมกับไบโอเทค สวทช. และจุฬาลงกรณ์มหาวิทยาลัยในลำดับต่อไปดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

ระบบบทเรียนออนไลน์ และคลังสื่อการศึกษาแบบเปิดเด็กไทยก้าวไกลด้วยดิจิทัล

ระบบบทเรียนออนไลน์ และคลังสื่อการศึกษาแบบเปิดเด็กไทยก้าวไกลด้วยดิจิทัล

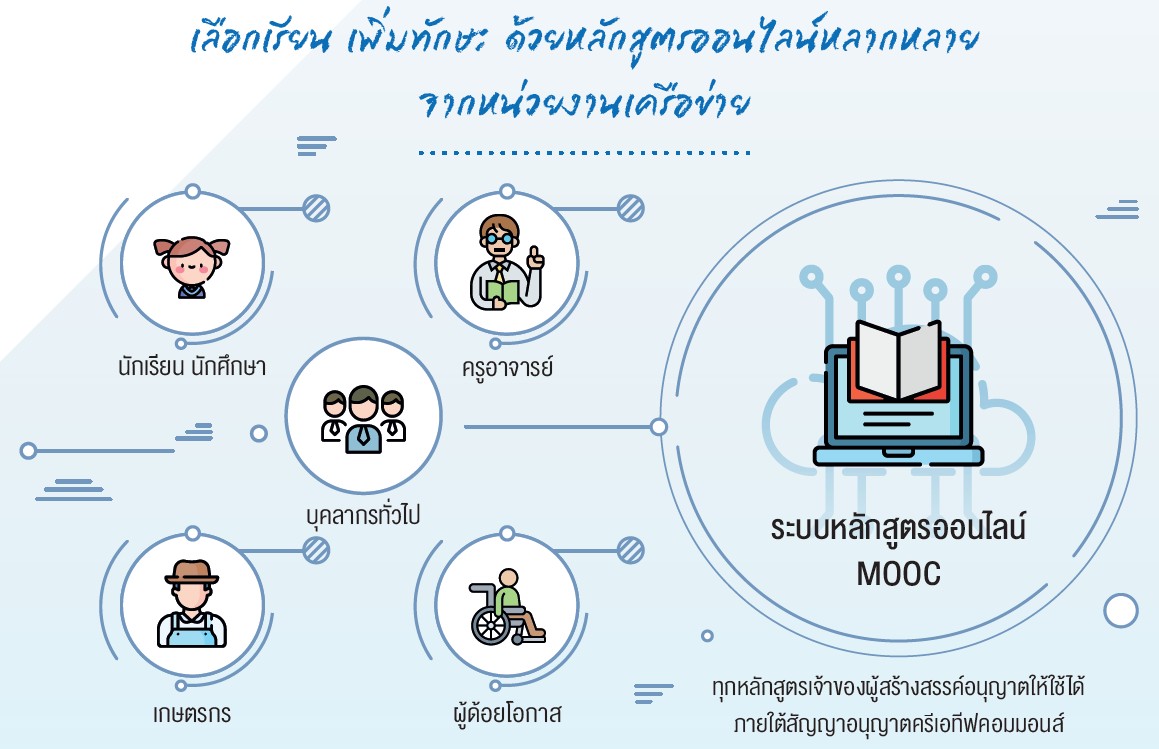

การส่งเสริมการเรียนรู้ตลอดชีวิตของสังคมไทยอย่างแท้จริง ผ่านระบบการเรียนออนไลน์แบบเปิดที่อนุญาตให้ทุกคนเข้าถึงข้อมูลและองค์ความรู้ของประเทศที่อยู่ในรูปแบบดิจิทัลได้อย่างทุกที่ทุกเวลาแบบทั่วถึงและเท่าเทียมกันคณะกรรมการโครงการเทคโนโลยีสารสนเทศตามพระราชดำริสมเด็จพระเทพรัตนราชสุดา ฯ สยามบรมราชกุมารี ซึ่งมีสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ในฐานะฝ่ายเลขานุการโครงการฯ ร่วมกับสำนักงานคณะกรรมการการศึกษาชั้นพื้นฐาน (สพฐ.) และหน่วยงานเครือข่ายวิชาการที่เกี่ยวข้องกับการพัฒนาการเรียนการสอนเพื่อเด็กและเยาวชน ต่อยอดการพัฒนาบทเรียนออนไลน์ จากระบบ eDLTV ให้อยู่ในแนวทาง"ระบบการศึกษาออนไลน์แบบเปิดเพื่อมหาชน" (Massive Open Online Courses: MOOC) ขึ้น พร้อมทั้งเปิดให้เชื่อมต่อกับ "ระบบคลังทรัพยากรการศึกษาแบบเปิด" (Open Educational Resources: OER) ภายใต้โครงการระบบสื่อสาระออนไลน์เพื่อการเรียนรู้ทางไกลเฉลิมพระเกียรติสมเด็จพระเทพรัตนราชสุดา ฯ สยามบรมราชกุมารี ในโอกาสฉลองพระชนมายุ 5 รอบ 2 เมษายน พ.ศ. 2558โครงการนี้มีกรอบแนวคิดที่สำคัญคือ การพัฒนาระบบออนไลน์เพื่อการเรียนรู้ทางไกลขนาดใหญ่ที่บรรจุหลักสูตรการเรียนการสอนจำนวนมาก และจัดทำคลังจัดเก็บทรัพยากรการศึกษาแบบเปิด ซึ่งเป็นคลังข้อมูลหรือฐานข้อมูลสำหรับจัดเก็บข้อมูลต่าง ๆ ที่ปลอดปัญหาลิขสิทธิ์ โดยหน่วยงานเจ้าของข้อมูลที่เข้าร่วมโครงการฯ อนุญาตให้เปิดเผยต่อสาธารณะและให้นำไปใช้ประโยชน์ได้ เพียงแต่ต้องปฏิบัติตามเงื่อนไขที่หน่วยงานเจ้าของข้อมูลกำหนดตามสัญญาอนุญาตครีเอทีฟคอมมอนส์ เช่น ให้อ้างอิงแหล่งที่มา ห้ามดัดแปลง หรือใช้เพื่อการค้า

ระบบนี้มีการผลิตเนื้อหาตามหลักสูตรการศึกษาขั้นพื้นฐาน โดยทีมงานทั้งในส่วนบุคคลและหน่วยงานต่าง ๆ มากกว่า 100 ท่านต่อหน่วยงาน ระบบการจัดการสื่อสาระออนไลน์สามารถรองรับผู้ใช้งานพร้อมกันไม่น้อยกว่า 10,000 คน คลังสามารถเก็บบทเรียน ภาพ เสียง ภาพเคลื่อนไหว เอกสารประกอบบทเรียน แบบฝึกหัด สำหรับรองรับการสร้างสื่อสาระในระดับประถมศึกษาและมัธยมศึกษาไม่น้อยกว่า 200,000 รายการระบบ MOOC ที่พัฒนาขึ้นนี้ ได้นำไปใช้เป็นโครงสร้างพื้นฐานสำหรับระบบ "Thai MOOC" หรือโครงการพัฒนามหาวิทยาลัยไซเบอร์ไทยเพื่อการจัดการเรียนการสอนในระบบเปิด ที่เกิดขึ้นจากความร่วมมือระหว่างสำนักงานคณะกรรมการการอุดมศึกษา (สกอ.) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) และกระทรวงดิจิทัลเพื่อเศรษฐกิจและสังคม (ดีอีเอส) จัดทำขึ้นเพื่อเป็นแกนนำในการพัฒนาระบบกลางด้านการจัดการเรียนการสอนออนไลน์ระบบเปิดสำหรับมหาชนแห่งชาติ โดยใช้เป็นสถาปัตยกรรมเทคโนโลยีสารสนเทศกลางเพื่อรองรับ "การศึกษาระบบเปิดเพื่อการเรียนรู้ตลอดชีวิต" (Lifelong learning space)ทั้งนี้ระบบ MOOC เป็นการศึกษาแบบเปิดสำหรับประชาชนคนไทยทุกคนตั้งแต่นักเรียน นิสิต นักศึกษาทุกระดับชั้น ประชาชนทุกกลุ่ม ทั้งในวัยทำงานจนถึงผู้ใหญ่ที่เกษียณอายุจากการทำงานแล้วก็สามารถเรียน Thai MOOC เพื่อเพิ่มเติมความรู้ เพิ่มโอกาสในการทำงานและการประกอบอาชีพ หรือจะเพื่อพัฒนาศักยภาพตัวเองก็ได้

ปัจจุบันรายวิชาที่มีให้บริการใน Thai MOOC มีอยู่มากมายหลากหลายสาขา ทั้งรายวิชาที่เปิดทำการสอนในสถาบันการศึกษาในมหาวิทยาลัย รายวิชาเพื่อการศึกษาต่อเนื่องของวิชาชีพต่าง ๆ รายวิชาความรู้เพื่อการดำรงชีวิต รายวิชาความรู้เพื่อการทำงานหรือพัฒนาศักยภาพในการทำงาน รายวิชาด้านสังคม เช่น การพัฒนาทักษะในการดำรงชีวิตและคุณภาพชีวิต และการใช้ภาษาต่าง ๆ ผู้สนใจ สามารถเข้าไปดูได้ที่ www.thaimooc.org

เมื่อประเทศไทยมีความก้าวหน้าทางด้านเทคโนโลยีและนวัตกรรมการพัฒนาสื่อการเรียนการสอนผ่านระบบออนไลน์ "Thai MOOC" จึงเป็นการสร้างคลังความรู้ที่เป็นประโยชน์ต่อการพัฒนาคุณภาพการศึกษาในภาพรวมของประเทศในทุกระดับทุกประเภท และถือเป็นการพัฒนาแหล่งเรียนรู้ระบบออนไลน์เพื่อการเรียนรู้ตลอดชีวิตที่มีขนาดใหญ่ที่สุดในประเทศไทย

ดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

eDLTV เนื้อหาอี-เลิร์นนิง เพื่อการศึกษาผ่านดาวเทียม

eDLTV เนื้อหาอี-เลิร์นนิง เพื่อการศึกษาผ่านดาวเทียม

หนึ่งในวิธีการแก้ปัญหาด้านความทั่วถึงและเท่าเทียมของคุณภาพการเรียนการสอนในพื้นที่ห่างไกลก็คือ การศึกษาทางไกลผ่านดาวเทียม หรือ DLTV ที่ช่วยแก้ปัญหาขาดแคลนครู ครูไม่ครบชั้นครูไม่ตรงสาขาของโรงเรียนขนาดเล็กในพื้นที่ห่างไกล ด้วยพระมหากรุณาธิคุณของพระบาทสมเด็จพระบรมชนกาธิเบศร มหาภูมิพลอดุลยเดชมหาราชบรมนาถบพิตร ที่พระองค์พระราชทานทุน ประเดิมและตราสัญลักษณ์เฉลิมฉลองสิริราชสมบัติ 50 ปี ซึ่งเดิมเป็นการถ่ายทอดสดการเรียนการสอนจากโรงเรียนวังไกลกังวล

จังหวัดประจวบคีรีขันธ์ มาออกอากาศให้นักเรียนในพื้นที่ห่างไกลได้เรียนทางโทรทัศน์ผ่านดาวเทียม โดยที่ครูปลายทางไม่จำเป็นต้องสอนเองทั้งหมด จึงมักเรียกกันว่า "ครูตู้"

แต่การเรียนรู้ผ่าน "ครูตู้" นั้นยังมีข้อจำกัดด้านการควบคุมตารางการสอนให้ตรงกันและไม่สามารถชมย้อนหลังได้ โครงการเทคโนโลยีสารสนเทศตามพระราชดำริสมเด็จพระเทพรัตนราชสุดา ฯ สยามบรมราชกุมารี ซึ่งมีสำนักงานพัฒนาวิทยาศาสตร์ และเทคโนโลยีแห่งชาติ (สวทช.) ในฐานะฝ่ายเลขานุการฯ จึงร่วมมือกับมูลนิธิการศึกษาทางไกลผ่านดาวเทียม ดำเนินการโครงการจัดทำเนื้อหาระบบ e-Learning ของการศึกษาทางไกลผ่านดาวเทียม เฉลิมพระเกียรติเนื่องในโอกาสมหามงคลเฉลิมพระชนมพรรษา 80 พรรษา 5 ธันวาคม พ.ศ. 2550 ขึ้น ซึ่งเรียกสั้น ๆ ว่า "อีดีแอลทีวี" (Electronic Distance Learning Television: eDLTV)

โครงการอีดีแอลทีวี (eDLTV) เป็นการนำเนื้อหาของการศึกษาทางไกลผ่านดาวเทียม (DLTV) ที่ออกอากาศทางสถานีวิทยุและโทรทัศน์การศึกษาทางไกลผ่านดาวเทียม จากโรงเรียนวังไกลกังวล มาลงระบบ e-Learning เพื่อใช้เผยแพร่แก่โรงเรียนในโครงการเทคโนโลยีสารสนเทศเพื่อการศึกษาของโรงเรียนในชนบท (ทสรช.) ที่ห่างไกล ขาดแคลนครู ได้ใช้ประโยชน์ในการสอน สอนเสริม หรือให้นักเรียนได้ใช้ทบทวนบทเรียนภายในโรงเรียนแบบออฟไลน์ (Off-line) และเผยแพร่แบบออนไลน์ (On-line) ผ่านทางอินเทอร์เน็ตที่ http://edltv.thai.net/

ทั้งนี้ eDLTV จะประกอบด้วย วีดิทัศน์ สไลด์บรรยาย ใบความรู้ ใบงานแบบทดสอบ ใน 6 สาระการเรียนรู้ระดับมัธยมศึกษาปีที่ 1 ถึงปีที่ 6 ปีการศึกษา 2550 และปีการศึกษา 2551 ได้แก่ ภาษาไทย ภาษาอังกฤษ วิทยาศาสตร์ คณิตศาสตร์ สังคมศึกษา ศาสนาและวัฒนธรรม และสุขศึกษาและพลศึกษา โดยใช้เนื้อหาจากโครงการจัดการศึกษาทางไกลผ่านดาวเทียมของมูลนิธิการศึกษาทางไกลผ่านดาวเทียม

ระบบ e-Learning นี้ มีความยืดหยุ่นสูง นอกจากจะใช้ในการสอนแบบในห้องเรียนในพื้นที่ห่างไกลหรือเรียนในวิชาที่ขาดแคลนครูได้แล้ว ผู้เรียนยังสามารถค้นหาเนื้อหาที่ต้องการจะเรียนได้ตลอดเวลา เรียนซ้ำแล้วซ้ำอีกได้ หรือเลือกเรียนบางบทก็ได้ ซึ่งเป็นการทบทวนแก่นักเรียนที่เรียนไม่ทันในชั้นเรียนได้อีกด้วยสำหรับลิขสิทธิ์ของเนื้อหาระบบ e-Learning ของการศึกษาทางไกลผ่านดาวเทียมเป็นของมูลนิธิการศึกษาทางไกลผ่านดาวเทียม โดยมีครูของโรงเรียนวังไกลกังวลเป็นเจ้าของเนื้อหา มีคณะครูจากโรงเรียนในโครงการเทคโนโลยีสารสนเทศ เพื่อการศึกษาของโรงเรียนในชนบท (ทสรช.) ภายใต้โครงการเทคโนโลยีสารสนเทศตามพระราชดำริสมเด็จพระเทพรัตนราชสุดา ฯ สยามบรมราชกุมารี เป็นผู้ร่วมจัดทำมูลนิธิการศึกษาทางไกลผ่านดาวเทียมอนุญาตให้นำไปใช้ในการศึกษาและการเรียนการสอนภายในโรงเรียนใด ๆ โดยไม่มีค่าใช้จ่าย และไม่อนุญาตให้นำไปใช้ในเชิงพาณิชย์

ดังนั้นระบบ e-Learning ของการศึกษาทางไกลผ่านดาวเทียมจึงเป็นอีกหนึ่งตัวอย่างของการนำเทคโนโลยีสารสนเทศมาประยุกต์ใช้เพื่อการพัฒนาผู้ด้อยโอกาส ไม่ว่าจะเป็นนักเรียนในชนบทที่ห่างไกลคนพิการ ผู้ต้องขัง รวมถึงเด็กป่วยในโรงพยาบาล ก็สามารถเข้าถึงการเรียนรู้ได้แบบทุกที่ทุกเวลาดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

“Hemoglobin Bart’s” ตัวช่วยคัดกรองพาหะธาลัสซีเมีย

“Hemoglobin Bart’s” ตัวช่วยคัดกรองพาหะธาลัสซีเมีย

“ธาลัสซีเมีย" เป็นโรคโลหิตจางชนิดหนึ่งที่ถ่ายทอดทางพันธุกรรม โดยมีความผิดปกติของยีนที่ควบคุมการสร้างเฮโมโกลบิน ซึ่งเป็นโปรตีนในเลือด ทําหน้าที่ขนส่งออกซิเจนจากปอดไปยังส่วนต่าง ๆ ของร่างกาย เมื่อสายโกลบินผิดปกติ ส่งผลให้เฮโมโกลบินผิดปกติด้วย ทําให้เม็ดเลือดแดงตกตะกอนและเกิดภาวะโลหิตจางโรคธาลัสซีเมียที่สําคัญมี 2 ชนิด คือ “แอลฟาธาลัสซีเมีย” และ “บีตาธาลัสซีเมีย” แอลฟาธาลัสซีเมียยังแบ่งได้เป็น แอลฟาธาลัสซีเมีย 1 และแอลฟาธาลัสซีเมีย 2แม้ในประเทศไทยจะพบว่ามีผู้ป่วยด้วยโรคธาลัสซีเมียเพียง 1% แต่ที่น่าเป็นห่วงคือผู้ที่เป็นพาหะของโรคนี้สูงถึง 40% หากคู่สมรสที่เป็นพาหะหรือมียีนโรคนี้แฝงอยู่จะส่งผลให้บุตรที่เกิดมามีโอกาสเป็นโรคธาลัสซีเมียถึง 50% และมีโอกาสเป็นพาหะถึง 25% โดยชนิดที่ 1 รุนแรงถึงขั้นทําให้ทารกที่เกิดมาเสียชีวิตทุกราย และมารดาอาจได้รับผลกระทบอีกด้วยการตรวจหาผู้ที่เป็นพาหะของโรคนั้นไม่ง่ายนัก วิธีการตรวจแบบเดิมเป็นวิธีทางอณูชีววิทยา เช่น วิธีพีซีอาร์ (Polymerase Chain Reaction) ซึ่งค่อนข้างยุ่งยาก ซับซ้อนและมีค่าใช้จ่ายสูง ไม่เหมาะที่จะนํามาตรวจในประชากรจํานวนมาก จึงต้องมีการคิดค้น และพัฒนาชุดตรวจที่ช่วยให้การตรวจไม่ยุ่งยากและเสียค่าใช้จ่ายน้อย สามารถนํามาใช้กับประชากรจํานวนมากได้

ทีมนักวิจัยศูนย์พันธุวิศวกรรมและเทคโนโลยีชีวภาพแห่งชาติ (ไบโอเทค) สํานักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ร่วมมือพร้อมทั้งสนับสนุน “รองศาสตราจารย์ ดร.วัชระ กสิณฤกษ์” และคณะนักวิจัยจากศูนย์วิจัยเทคโนโลยีชีวการแพทย์ คณะเทคนิคการแพทย์ มหาวิทยาลัยเชียงใหม่ ศึกษาการพัฒนาชุดตรวจอย่างง่าย เพื่อคัดกรองพาหะแอลฟา ธาลัสซีเมีย โดยพัฒนาวิธีการผลิตน้ำยาหรือแอนติบอดีที่มีความจําเพาะต่อเฮโมโกลบินบาร์ต น้ำยาดังกล่าวสามารถจับกับเฮโมโกลบินบาร์ตที่พบในตัวอย่างเลือดของบุคคลที่เป็นพาหะแอลฟาธาลัสซีเมียจากนั้น ทีมนักวิจัยฯ จับมือกับบริษัทไอเมด ลาบอราทอรี่ จํากัด นําน้ำยาจากแอนติบอดีที่มีความจําเพาะต่อเฮโมโกลบินบาร์ต มาพัฒนาเป็นชุดตรวจชนิด Immunochromatographic strip test หรือชุดตรวจอิมมูโนแบบแถบสีเพื่อตรวจหาเฮโมโกลบินบาร์ต ในตัวอย่างเลือดการทดสอบในระดับห้องปฏิบัติการพบว่า ชุดตรวจที่พัฒนาขึ้นตรวจหาเฮโมโกลบินบาร์ตได้อย่างจําเพาะ โดยไม่ทําปฏิกิริยากับเฮโมโกลบินชนิดอื่น จากนั้น ทีมนักวิจัยฯ นําชุดตรวจไปประเมินผลการตรวจหาพาหะและผู้ป่วยโรคธาลัสซีเมีย ชนิดต่าง ๆ ที่ศูนย์วิจัยธาลัสซีเมีย สถาบันวิจัยและพัฒนาวิทยาศาสตร์และเทคโนโลยี มหาวิทยาลัยมหิดล พบว่าชุดตรวจที่พัฒนาขึ้นมีความถูกต้อง 100% ใช้ง่าย โดยวิธีการตรวจด้วยชุดตรวจแบบแถบสีที่พัฒนาขึ้นนั้นจะใช้เลือดเพียง 0.1 มิลลิลิตร ผสมกับน้ำยาที่ทําให้เม็ดเลือดแดงแตกออก แล้วจุ่มแผ่นชุดตรวจลงไป ตั้งทิ้งไว้อีก 2 นาที แล้วล้างแผ่นชุดตรวจ อ่านผลทดสอบด้วยตาเปล่า ถ้าปรากฏแถบสีเพียงแถบเดียว แสดงว่าปกติผลเป็นลบ แต่หากพบว่ามี 2 แถบสี แสดงว่าเป็นพาหะผลเป็นบวก ใช้เวลาเพียง 3 นาที ไม่ต้องใช้เครื่องมือใด ๆ ไม่ต้องการบุคลากรที่มีความชํานาญสูงในการวิเคราะห์

ต่อมาทีมนักวิจัยฯ ได้ให้ศิริราชพยาบาล โดยมี “ศาสตราจารย์ นพ.สุทัศน์ ฟูเจริญ” ผู้เชี่ยวชาญด้านธาลัสซีเมีย สถาบันวิจัยและพัฒนาวิทยาศาสตร์และเทคโนโลยี มหาวิทยาลัยมหิดล สาขาธาลัสซีเมียและโลหิตวิทยา นําไปทดสอบ ประยุกต์ใช้ จากนั้นจึงถ่ายทอดเทคโนโลยีการผลิตชุดทดสอบนี้ให้แก่บริษัทไอเมด ลาบอราทอรี่ จํากัด ดําเนินการผลิตและจําหน่ายในชื่อทางการค้า i+LAB aTHALนวัตกรรมนี้ลดข้อจํากัดในการตรวจคัดกรองผู้เป็นพาหะโรคธาลัสซีเมียได้อย่างมีประสิทธิภาพ ในขณะเดียวกันก็ตอบความต้องการทางด้านสาธารณสุขและคุณภาพชีวิตของคนไทย จึงเป็นวิธีที่มีประโยชน์ในการควบคุมและลดอุบัติการณ์ของโรคธาลัสซีเมียดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

ลดความเหลื่อมล้ำนักเรียนไทย “SchoolNet”

ลดความเหลื่อมล้ำนักเรียนไทย "SchoolNet"

ด้วยความตระหนักถึงความสำคัญของเทคโนโลยีสารสนเทศ โดยเฉพาะอย่างยิ่งเครือข่ายคอมพิวเตอร์ ที่จะเข้ามามีบทบาท ต่อการพัฒนาคุณภาพการศึกษาให้แก่เยาวชนในอนาคต และ เพื่อสนองตอบนโยบายการพัฒนาและสร้างศักยภาพของทรัพยากร มนุษย์ของประเทศ พร้อมทั้งเปิดโอกาสให้โรงเรียนมัธยมศึกษาได้มี โอกาสเข้าสู่เครือข่ายอินเทอร์เน็ต เพื่อส่งเสริมการเรียนรู้ด้วยตนเอง จากแหล่งต่าง ๆ ที่มีอยู่ในโลก และใช้เป็นเครื่องมือสื่อสารแลกเปลี่ยน ความรู้ระหว่างโรงเรียน ระหว่างครูกับครู ระหว่างครูกับนักเรียน

ตลอดถึงระหว่างนักเรียนด้วยกันเอง สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช. โดยศูนย์เทคโนโลยีอิเล็กทรอนิกส์ และคอมพิวเตอร์แห่งชาติ (เนคเทค) จึงได้ริเริ่มดำเนินการโครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทย หรือสคูลเน็ต ไทยแลนด์ (SchoolNet Thailand) มาตั้งแต่ปี พ.ศ. 2538 อันจะเป็นการตอบสนองนโยบายเทคโนโลยีสารสนเทศแห่งชาติ หรือไอที 2000 ที่ผ่านความเห็นชอบของคณะรัฐมนตรีเมื่อวันที่ 20 กุมภาพันธ์ พ.ศ. 2539

ต่อมาในเดือนกุมภาพันธ์ พ.ศ. 2541 โครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทยได้รับพระมหากรุณาธิคุณจากสมเด็จพระกนิษฐาธิราชเจ้า กรมสมเด็จพระเทพรัตนราชสุดา ฯ สยามบรมราชกุมารี พระราชทานพระราชานุญาตให้โรงเรียนมัธยมศึกษาทั่วประเทศสามารถเชื่อมต่อเข้าสู่เครือข่ายอินเทอร์เน็ตผ่านศูนย์รับการเชื่อมต่อของระบบเครือข่ายกาญจนาภิเษกได้อย่างทั่วถึงและเท่าเทียมกัน และได้รับการสนับสนุนจากองค์การโทรศัพท์แห่งประเทศไทย (ทศท.) และการสื่อสารแห่งประเทศไทย (กสท.) ร่วมมือกับเนคเทค สวทช. ในการเชื่อมต่ออินเทอร์เน็ตผ่านเลขหมายพระราชทาน 1509 ในราคาถูกให้แก่โรงเรียนมัธยมศึกษาทั่วประเทศอย่างน้อย 1,500 โรงเรียน โดยเสียค่าใช้จ่ายเพียงค่าโทรศัพท์ในการเชื่อมต่อเพียงอัตราครั้งละ 3 บาททั่วประเทศ และเป็นที่รู้จักกันโดยทั่วไปภายใต้ชื่อว่า "SchoolNet@1509"

5 ตุลาคม พ.ศ. 2542 คณะรัฐมนตรีมีมติให้ความเห็นชอบโครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทย เฉลิมพระเกียรติพระบาทสมเด็จพระบรมชนกาธิเบศรมหาภูมิพลอดุลยเดชมหาราช บรมนาถบพิตร เนื่องในโอกาสพระราชพิธีมหามงคลเฉลิมพระชนมพรรษาครบ 6 รอบ 5 ธันวาคม พ.ศ. 2542 โดยได้ขยายเครือข่ายให้ครอบคลุมโรงเรียนทั้งระดับประถมศึกษา มัธยมศึกษาและอาชีวศึกษารวมทั้งสิ้น 5,000 โรงเรียนทั่วประเทศ

โครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทย หรือ "SchoolNet@1509" นี้ได้รับการยกย่องว่า เป็นโครงการตัวอย่าง (Best practice) ที่นำเทคโนโลยีสารสนเทศมาเป็นเครื่องมือในการลดช่องว่างและความเหลื่อมล้ำของโอกาสในการศึกษาหาความรู้ (Digital divide) ในรายงาน "Human Development Report 2001" ขององค์การสหประชาชาติ (UNDP) ซึ่งได้มีการรายงานต่อสาธารณชนอย่างเป็นทางการเมื่อวันที่ 9 กรกฎาคม พ.ศ. 2544 ที่ประเทศเม็กซิโก และในรายงาน "APEC New Economy Report 2001 " ซึ่งได้รายงานต่อสาธารณชนอย่างเป็นทางการเมื่อวันที่ 17 ตุลาคม พ.ศ. 2544 ที่นครเซี่ยงไฮ้ ประเทศจีนการดำเนินโครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทย (SchoolNet@1509) ได้กระตุ้นให้เกิดการขยายจำนวนครูและนักเรียนเข้าใช้งานเครือข่ายอินเทอร์เน็ตเป็นจำนวนมาก ทำให้นักเรียนได้ใช้ประโยชน์จากเครือข่ายอินเทอร์เน็ตในการศึกษาหาความรู้อย่างเท่าเทียมกัน และยังช่วยส่งเสริมให้เกิดการเรียนรู้ด้วยตนเองจากแหล่งความรู้ต่าง ๆ ที่มีอยู่ในโลก ตลอดจนใช้เป็นเครื่องมือสื่อสาร ค้นคว้า สำรวจ แลกเปลี่ยนความรู้ระหว่างโรงเรียน ครูกับครู ครูกับนักเรียน และนักเรียนด้วยกันเองทำให้เกิดองค์ความรู้เป็นจำนวนมากนอกจากนี้เนคเทค สวทช. ยังได้ร่วมมือกับมหาวิทยาลัยเกษตรศาสตร์พัฒนา "ห้องสมุดดิจิทัล (Digital Library for SchoolNet) " ขึ้น เพื่อเป็นต้นแบบในการพัฒนาเนื้อหาความรู้ที่เป็นประโยชน์บนเครือข่ายอินเทอร์เน็ตไว้ที่ http://school.net.th/ibrary/ และจัดให้มีกิจกรรมแข่งขันตอบคำถามประจำสัปดาห์ เพื่อส่งเสริมให้เยาวชนได้ใช้ประโยชน์จากอินเทอร์เน็ตทางด้านการศึกษามากขึ้น และให้นักเรียนได้พัฒนาความรู้ของตน ทำผลงานของตนโดยมิได้คัดลอกจากตำราหรือผู้อื่น มีความประทับใจในการนำเสนอผลงานที่สร้างสรรค์ด้วยตนเอง ให้เป็นประโยชน์ต่อผู้อื่นและแบ่งปันความรู้ร่วมกันเผยแพร่ไว้ในห้องสมุดดิจิทัลหลังจากที่เนคเทค สวทช. ได้ทำหน้าที่นำร่องโครงการ SchoolNet Thailand ตั้งแต่ปี พ.ศ. 2538-2545 ตามมติคณะรัฐมนตรีเรียบร้อยแล้ว จึงได้ส่งมอบภารกิจ ให้แก่กระทรวงศึกษาธิการ ซึ่งเป็นหน่วยงานหลักที่รับผิดชอบดูแลด้านการศึกษาในวันที่ 1 ตุลาคม พ.ศ. 2546 เพื่อให้ขยายเครือข่ายให้ครอบคลุมทุกโรงเรียนทั่วประเทศประมาณ 38,000 โรงเรียนต่อไปด้วยความร่วมมือของทุกฝ่ายที่เกี่ยวข้องโครงการเครือข่ายคอมพิวเตอร์เพื่อโรงเรียนไทย (SchoolNet Thailand) นี้ นับเป็นการวางรากฐานด้านไอทีให้แก่ภาคการศึกษาของประเทศ ที่ช่วยแก้ปัญหาการเข้าถึงการศึกษาอย่างเท่าเทียมและทั่วถึง นักเรียนนักศึกษาสามารถใช้เครือข่ายอินเทอร์เน็ตในการเพิ่มพูนศักยภาพในการเรียนรู้และเข้าถึงแหล่งข้อมูลบนโลกออนไลน์ได้อย่างสะดวกต่อไป

ดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

“รักษ์น้ำ” ช่วยบริหารจัดการน้ำเค็มรุก

"รักษ์น้ำ"

ช่วยบริหารจัดการน้ำเค็มรุก

ปรากฏการณ์ระดับน้ำทะเลหนุนสูง เป็นอีกหนึ่งผลกระทบที่เกิดจากการเปลี่ยนแปลงสภาพภูมิอากาศ ซึ่งส่งผลต่อการดำรงชีวิตของชุมชนชายฝั่งทะเล ผลผลิตข้าวในพื้นที่อ่าวไทยตอนบนลดลง เกิดการเสื่อมโทรมของปะการัง รวมถึงสร้างการเปลี่ยนแปลงของระบบนิเวศ

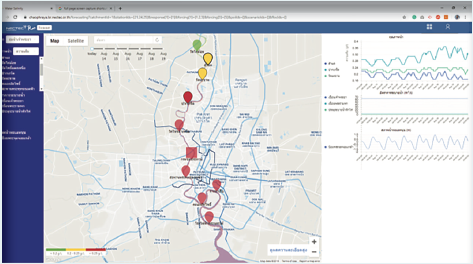

ที่สำคัญการรุกของน้ำเค็มที่เข้ามาในแม่น้ำเจ้าพระยาตอนล่างในช่วงน้ำทะเลหนุนสูง และหากตรงกับช่วงวิกฤตภัยแล้งด้วยแล้ว จะส่งผลกระทบต่อกระบวนการผลิตน้ำประปาของการประปานครหลวง (กปน.) ทำให้เกิดภาวะน้ำประปาเค็มเกินมาตรฐานการบริโภคสำหรับชาวกรุงเทพฯ และปริมณฑลปัจจุบัน กปน. สามารถวางแผนในการรับมือปัญหาดังกล่าว โดยใช้เทคโนโลยีที่เรียกว่า "ระบบรักษ์น้ำ" (RakNam) เป็นตัวช่วยในการพยากรณ์การรุกล้ำของน้ำเค็มล่วงหน้านาน 7 วัน ทำให้ กปน.สามารถเลือกสูบน้ำดิบเพื่อผลิตน้ำประปาในช่วงที่ค่าความเค็มน้อยที่สุดได้โดย "ระบบรักษ์น้ำ" เป็นผลงานของทีมนักวิจัยจากศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ใน "โครงการวิจัยและพัฒนาระบบพยากรณ์และจำลองเหตุการณ์เพื่อการบริหารจัดการปัญหาการรุกล้ำของน้ำเค็มสำหรับแม่น้ำเจ้าพระยาตอนล่าง""รักษ์น้ำ" เป็นระบบพยากรณ์และจำลองเหตุการณ์เพื่อการบริหารจัดการปัญหาการรุกล้ำของน้ำเค็มซึ่งการใช้งานแบ่งออกเป็นส่วนต่าง ๆส่วนแรกคือ Monitor เป็นส่วนแสดงผลข้อมูลตรวจวัด ซึ่งแสดงข้อมูลค่าความเค็มของน้ำตลอดจนข้อมูลทางอุทกวิทยาอื่น ๆ ในพื้นที่ที่มีข้อมูลตรวจวัด เช่น คุณภาพน้ำ อัตราการระบายน้ำ ปริมาณน้ำฝนอัตราการสูบน้ำและสภาพน้ำทะเลหนุน ฯลฯ

ส่วนต่อมาคือ Forecast ซึ่งเป็นส่วนพยากรณ์ที่คำนึงถึงการปฏิสัมพันธ์ระหว่างน้ำขึ้นน้ำลง การไหลของน้ำท่า ตลอดจนการผสานข้อมูลเข้าสู่แบบจำลอง(Data assimilation) โดยได้มีการบูรณาการข้อมูลที่ตรวจวัดได้จากอุปกรณ์ตรวจวัด รวมไปถึงการพยากรณ์สภาพน้ำทะเลหนุนจากลมที่ครอบคลุมพื้นที่ทั้งอ่าวไทยและทะเลอันดามัน เพื่อพยากรณ์ค่าความเค็มของแม่น้ำเจ้าพระยาตอนล่างล่วงหน้า 7 วันโดยอัตโนมัติ

นอกจากนี้ยังมีส่วนพยากรณ์สำหรับประชาชนทั่วไป โดยแสดงผลพยากรณ์ค่าความเค็มของแม่น้ำเจ้าพระยาตอนล่างล่วงหน้า 7 วันที่เข้าใจง่าย

ความแม่นยำของการพยากรณ์ขึ้นอยู่กับข้อมูลตามเวลาที่ระบบรักษ์น้ำได้รับ ยิ่งระบบได้รับข้อมูลที่ถูกต้องมากเท่าไร การพยากรณ์ก็จะแม่นยำมากขึ้นเท่านั้น ทั้งนี้ระบบรักษ์น้ำได้รับการสนับสนุนข้อมูลจาก กปน. ในรูปแบบ API (Application Programming Interface) จากสถาบันสารสนเทศ-ทรัพยากรน้ำ (สสน.) และกรมชลประทานในการนำข้อมูลเข้ามาใช้งานในระบบ

สำหรับส่วนที่สามคือ Scenario หรือส่วนจำลองเหตุการณ์ (What-if scenario module) ที่สามารถนำมาจำลองเหตุการณ์ในการวางแผนบริหาร

จัดการน้ำ เพื่อการจัดการกับปัญหาการรุกล้ำของน้ำเค็มสำหรับแม่น้ำเจ้าพระยาตอนล่าง เพื่อให้ได้มาซึ่งแนวทางการบริหารจัดการน้ำที่มีประสิทธิภาพและประสิทธิผลที่ดีขึ้น

ปัจจุบันเนคเทค สวทช. ได้ยื่นจดสิทธิบัตรและอนุญาตให้ กปน. ใช้สิทธิ์ในผลงานวิจัย "ระบบรักษ์น้ำ" เป็นระยะเวลา 7 ปี นับตั้งแต่วันที่ 18 มิถุนายนพ.ศ. 2562 ถึง 29 กันยายน พ.ศ. 2569

หน่วยงานที่เกี่ยวข้องรวมทั้ง กปน. สามารถนำข้อมูลเข้ามาใช้งานในระบบเพื่อการบริหารจัดการปัญหาการรุกล้ำของน้ำเค็ม โดยจะแสดงข้อมูลคุณภาพน้ำปริมาณน้ำท่า ปริมาณน้ำฝน และน้ำขึ้นน้ำลง ตั้งแต่อดีตจนถึงปัจจุบันจากสถานีตรวจวัดในพื้นที่ อีกทั้งสามารถพยากรณ์ความเค็มครอบคลุมทั้งลำน้ำและน้ำขึ้นน้ำลงล่วงหน้า 7 วัน ตลอดจนสามารถจำลองเหตุการณ์เพื่อทดลองใช้กระบวนการต่าง ๆ ในการแก้ปัญหาการรุกล้ำของน้ำเค็มให้เห็นผลลัพธ์ก่อนลงมือทำจริง

ขณะนี้ทีมนักวิจัยเนคเทค สวทช. อยู่ระหว่างเพิ่มความสามารถของระบบรักษ์น้ำเพื่อสนับสนุนการแก้ปัญหาการรุกล้ำของน้ำเค็มอย่างเต็มรูปแบบโดยการเพิ่มส่วน Optimize เนื่องจากปัจจุบันส่วน Scenario นั้น ยังคงทำงานโดยผู้ใช้ต้องคัดเลือกรูปแบบการบริหารจัดการ เช่น ปริมาณและระยะเวลาที่จะระบายน้ำด้วยตนเองอยู่ ซึ่งส่วน Optimize นี้จะสามารถให้แนวทางการบริหารจัดการน้ำได้ทันทีภายใต้เงื่อนไขที่กำหนดไว้ เช่น อยากให้บางพื้นที่มีระดับความเค็มมากน้อยมากเท่าใดตลอดเวลา 7 วัน ระบบจะบอกได้ว่าต้องทำอย่างไรบ้าง เช่น ต้องปล่อยน้ำลักษณะใด ปริมาณเท่าไร หรือต้องบริหารจัดการน้ำอย่างไร ถือว่าเป็นการหาแนวทางจัดการปัญหาการรุกล้ำของน้ำเค็มที่มีประสิทธิภาพสูงสุดตามวัตถุประสงค์

ในอนาคตทีมนักวิจัยฯ มีแผนในการขยายผลการใช้ประโยชน์จากระบบรักษ์น้ำไปในลุ่มน้ำอื่น ๆ รวมไปถึงวิจัยและพัฒนาให้ระบบสามารถพยากรณ์พารามิเตอร์ด้านคุณภาพน้ำอื่น ๆ ให้ครอบคลุมเพื่อเป็นเครื่องมือสำหรับสนับสนุนการตัดสินใจในการจัดการคุณภาพน้ำต่อไปดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

DentiiScan 2.0 นวัตกรรมไทยตอบโจทย์งานทันตกรรม

DentiiScan 2.0 นวัตกรรมไทยตอบโจทย์งานทันตกรรม

ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค) และศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) ภายใต้สังกัดสํานักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) กระทรวงการอุดมศึกษา วิทยาศาสตร์ วิจัยและนวัตกรรม (อย.) หรือกระทรวงวิทยาศาสตร์และเทคโนโลยีเดิม ร่วมกันพัฒนาเครื่องเอกซเรย์คอมพิวเตอร์แบบลําแสงทรงกรวยสําหรับงานทันตกรรมและศัลยกรรมบริเวณช่องปากและใบหน้า ชื่อ “เดนตีสแกน" (DentiiScan) รายแรกในประเทศไทยโดยเครื่องดังกล่าวได้ผ่านการตรวจสอบความปลอดภัยทางปริมาณรังสี จากกองรังสีและเครื่องมือแพทย์ กรมวิทยาศาสตร์การแพทย์กระทรวงสาธารณสุขและความปลอดภัยทางระบบไฟฟ้าและอิเล็กทรอนิกส์จากศูนย์ทดสอบผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ (PTEC) สวทช.ปัจจุบันเครื่องดังกล่าวได้รับการพัฒนาเป็น “เดนตีสแกน รุ่น 2.0”ย้อนกลับไปในปี พ.ศ. 2523 ศาสตราจารย์ ดร.ไพรัช ธัชยพงษ์ นักวิจัยอาวุโสและที่ปรึกษาสํานักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ซึ่งขณะนั้นเป็นนักวิจัยที่สถาบันเทคโนโลยีพระจอมเกล้าเจ้าคุณทหารลาดกระบัง และเดินหน้าโครงการพัฒนาเครื่องเอกซเรย์คอมพิวเตอร์ครั้งแรกของประเทศไทยระยะเวลากว่า 10 ปี (พ.ศ. 2523-2533)ศาสตราจารย์ ดร.ไพรัช ธัชยพงษ์ สามารถพัฒนาอัลกอริทึมและนํามาพิสูจน์โดยการถ่ายภาพตัดขวางของวัตถุ และสิ่งมีชีวิต เช่น หนูทดลอง แต่ยังไม่สามารถต่อยอดไปสู่การใช้งานกับมนุษย์ได้ ด้วยข้อจํากัดหลายประการ เริ่มจากการขาดเงินทุนวิจัยที่จะจัดหาคอมพิวเตอร์สมรรถนะสูง ไม่มีการจําหน่ายชิ้นส่วนสําคัญที่จะนํามาประกอบเป็นเครื่องได้ สุดท้ายคือความสามารถเชิงบริหารจัดการโครงการที่ซับซ้อนลักษณะนี้เพื่อนําไปสู่ผลิตภัณฑ์ ที่ใช้งานได้จริงยังไม่ถึงระดับที่เพียงพอ

จนกระทั่งเริ่มมีการขายชิ้นส่วนของอุปกรณ์เอกซเรย์คอมพิวเตอร์ (CT Scanner) ศาสตราจารย์ ดร.ไพรัช ธัชยพงษ์จึงได้ ดร.เสาวภาคย์ ธงวิจิตรมณี นักวิจัยจากเนคเทค สวทช.มาเป็นหัวหน้าโครงการส่วนซอฟต์แวร์ และรวมทีมนักวิจัย และวิศวกรของเนคเทค สวทช. จนสามารถจําลอง (Simulate) การทํางานของซอฟต์แวร์สร้างภาพตัดขวางของร่างกายบนคอมพิวเตอร์ได้สําเร็จอีกครั้งหนึ่ง รวมทั้งการพัฒนาซอฟต์แวร์ส่วนต่าง ๆ ของเครื่องเดนตีสแกนและซอฟต์แวร์แสดงภาพสามมิติ (Viewer software)ในขณะที่งานด้านฮาร์ดแวร์ต้องอาศัยความเชี่ยวชาญของนักวิจัยด้านกลศาสตร์ ดร.กฤษณ์ไกรพ์ สิทธิเสรีประทีป นักวิจัยจากเอ็มเทค สวทช. เข้ามาเป็นหัวหน้าโครงการส่วนฮาร์ดแวร์ พร้อมทีมนักวิจัยและวิศวกรจากเอ็มเทค สวทช. ร่วมกันสร้างและปรับปรุงแก้ไขการหมุนของเครื่องเอกซเรย์คอมพิวเตอร์จนมีความเที่ยงตรง สอดคล้องกับการทํางานของซอฟต์แวร์ใต้ภาพที่ชัดเจนแม่นยําได้

เครื่องเดนตีสแกนรุ่น 1.0 ระดับห้องปฏิบัติการประสบความสําเร็จเมื่อวันที่ 8 สิงหาคม พ.ศ. 2551 นับเป็นความร่วมมือที่แสดงให้เห็นการทํางานเป็นทีมที่เข้มแข็งระหว่างเนคเทคกับเอ็มเทค สวทช. ซึ่งทํางานกันอย่างต่อเนื่อง จนนํามาสู่เครื่องเดนตีสแกนรุ่น 1.1 และเดนตีสแกนรุ่น 20 ในปัจจุบันเครื่องเดนตีสแกน (DentiiScan) ใช้รังสีเอกซ์ที่มีลําแสงแบบทรงกรวยและตัวตรวจวัดรังสีแบบ Flat panel detector ซึ่งตั้งอยู่ตรงกันข้าม โดยอุปกรณ์ทั้งสองจะหมุนไปพร้อม ๆ กัน รอบผู้ป่วย 1 รอบ ใช้เวลา 18 วินาที เพื่อเก็บข้อมูลดิบในแต่ละมุมมอง จากนั้นนําข้อมูลดิบที่ได้มาผ่านอัลกอริทึมในการสร้างภาพตัดขวาง (Reconstruction) เพื่อสร้างภาพตัดขวางแบบสามมิติบริเวณช่องปากและขากรรไกรของผู้ป่วย ภาพตัดขวางที่ได้จะแสดงผลในรูปแบบมุมมองสองมิติและสามมิติ โดยผ่านซอฟต์แวร์แสดงภาพ (Viewer software)จุดเด่นของเครื่องเดนตีสแกนคือ เป็นเทคโนโลยีขั้นสูงที่ช่วยให้เห็นความสูง ความหนา และความกว้างของกระดูกขากรรไกร รวมทั้งคลองเส้นประสาทอย่างชัดเจน ทันตแพทย์สามารถวางแผนก่อนการผ่าตัดฝังรากฟันเทียมได้อย่างแม่นยํา สามารถใช้ประโยชน์ในหลากหลายด้าน ไม่ว่าจะเป็นทันตกรรมรากเทียม การวางแผน การผ่าตัดบริเวณช่องปาก ขากรรไกร และใบหน้า การตรวจดูข้อต่อขากรรไกร ทันตกรรมจัดฟัน รวมถึงสามารถใช้ตรวจดูความผิดปกติของไซนัสนวัตกรรมนี้ผ่านการตรวจสอบความปลอดภัยทางรังสีจากกรมวิทยาศาสตร์การแพทย์ กระทรวงสาธารณสุข และความปลอดภัยทางระบบไฟฟ้าและอิเล็กทรอนิกส์จากศูนย์ทดสอบผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ (PTEC) สวทช. ผ่านการทดสอบในมนุษย์ที่ได้รับการอนุมัติจากคณะกรรมการจริยธรรมการวิจัยในมนุษย์พร้อมใบรับรอง นอกจากนี้ยังได้รับการรับรองมาตรฐาน ISO 13485 (ระบบบริหารจัดการคุณภาพเครื่องมือแพทย์ตั้งแต่ปี พ.ศ. 2559)

สําหรับเครื่องเดนตีสแกน 1.1 สวทช. เป็นผู้สนับสนุนงบประมาณวิจัยและพัฒนาต้นแบบเครื่องเดนตีสแกน 1.1 และนําไปทดลองใช้ที่มหาวิทยาลัยเชียงใหม่ ศูนย์ทันตกรรมเอสทีซี ประชาชื่น กรุงเทพ และโรงพยาบาลธรรมศาสตร์ เฉลิมพระเกียรติปัจจุบัน สวทช. โดยศูนย์วิจัยเทคโนโลยี สิ่งอํานวยความสะดวกและเครื่องมือแพทย์ (A-MED) ได้วิจัยและพัฒนาอย่างต่อเนื่องไปถึงเครื่องเดนตีสแกน 2.0 ได้รับการนําไปทดสอบ การให้บริการที่ศูนย์ถ่ายภาพซีดีเอสของเอกชน เป็นเวลา 1 ปี ต่อมาในปี พ.ศ. 2560 สํานักงานการวิจัยแห่งชาติ (วช.) สนับสนุนผ่านบัญชี สิ่งประดิษฐ์ 2 เครื่อง ในสถานพยาบาล 2 แห่ง ศูนย์ความเป็นเลิศด้านชีววิทยาศาสตร์ (TCELS) สนับสนุนการนําไปเผยแพร่ใช้งานอีก 4 แห่ง รวมทั้งสิ้น 6 แห่ง ได้แก่ สถาบันทันตกรรม กรมการแพทย์ โรงพยาบาลสมเด็จพระบรมราชเทวี ณ ศรีราชา จังหวัดชลบุรี โรงพยาบาลเชียงรายประชานุเคราะห์ โรงพยาบาลแพร่ โรงพยาบาลสุราษฎร์ธานี และโรงพยาบาลสกลนครเดนตีสแกน 2.0 ยังได้รับการสนับสนุนจากกระทรวงวิทยาศาสตร์และเทคโนโลยี (กระทรวงการอุดมศึกษา วิทยาศาสตร์วิจัยและนวัตกรรม) ภายใต้งบกลาง (Big Rock) ประจําปี พ.ศ. 2560 ในการขยายผลงานวิจัยเครื่องเดนตีสแกน เพื่อพัฒนาอุตสาหกรรมเครื่องมือแพทย์ไทยสู่โรงพยาบาลรัฐ จํานวน 50 แห่งทั่วประเทศ พร้อมการอบรมทันตแพทย์และบุคลากรทางแพทย์สําหรับการใช้งานนวัตกรรมด้านทันตกรรมของไทยอีกด้วยเครื่องเดนตีสแกนนับเป็นนวัตกรรมจากฝีมือนักวิจัย สวทช. ที่มีประสิทธิภาพและคุณภาพมาตรฐานสากล ยกระดับงานวิจัยสู่เครื่องมือทางด้านทันตกรรมที่เป็นประโยชน์ทั้งในด้านเศรษฐกิจและคุณภาพชีวิตคนไทยดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

ห้องทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุ

ห้องทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุ

ปัจจุบันมีการรณรงค์และส่งเสริมให้ประชาชนช่วยกันรักษาสิ่งแวดล้อมและสนับสนุนการนำวัสดุที่ย่อยสลายได้ทางชีวภาพมาใช้งานมากขึ้นแต่เราจะทราบได้อย่างไรว่า บรรจุภัณฑ์ที่กล่าวอ้างตามท้องตลาดนั้นเป็นวัสดุที่ย่อยสลายได้ทางชีวภาพจริงหรือไม่ เงื่อนไขประการหนึ่งคือบรรจุภัณฑ์ดังกล่าวจำเป็นต้องมี "ใบรับรอง" ซึ่งจะต้องผ่านการทดสอบตามมาตรฐานที่กำหนด

เพื่อช่วยให้ผู้ประกอบสามารถทดสอบการย่อยสลายทางชีวภาพของวัสดุได้อย่างสะดวก รวดเร็ว และได้มาตรฐานสากล โดยไม่จำเป็นต้องนำวัสดุไปทดสอบมาตรฐานในต่างประเทศ ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ(เอ็มเทค) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.)ได้จัดตั้ง "ห้องทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุ" (Biodegradation Testing Section: BDT) ขึ้น โดยให้บริการวิเคราะห์ทดสอบวัสดุ การเสื่อมสภาพของวัสดุอันเนื่องจากสภาวะแวดล้อมธรรมชาติ เช่น แสง อุณหภูมิ ความชื้น และการย่อยสลายทางชีวภาพอันเนื่องมาจากการทำงานของจุลินทรีย์ เพื่อให้ผู้ประกอบการนำไปใช้สำหรับขอการรับรองประกอบการขายหรือพัฒนาผลิตภัณฑ์ที่เป็นมิตรกับสิ่งแวดล้อมการให้บริการทดสอบครอบคลุมชนิดของตัวอย่างที่หลากหลาย เช่นบรรจุภัณฑ์ในกลุ่มพลาสติกและกระดาษ ผลิตภัณฑ์สำหรับงานด้านเกษตรกรรม กาว หมึกพิมพ์ เม็ดสี สารตัวเติม สารเคมี สารทำความสะอาด สารซักฟอก และน้ำมันแร่การทดสอบดังกล่าวได้การรับรองระบบคุณภาพ ISO 17025 จากสถาบัน DIN CERTCO ประเทศเยอรมนี ที่ครอบคลุมขอบข่ายการทดสอบการย่อยสลายของวัสดุมากที่สุดในเอเชีย รายงานผลของการทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุเป็นที่ยอมรับในระดับนานาชาติ

นอกจากจะดำเนินงานทดสอบให้แก่ลูกค้าแล้ว BDT ยังให้คำปรึกษาและข้อแนะนำในการผลิต รวมถึงเตรียมเอกสารสำคัญส่งตรงให้ถึงหน่วยรับรอง (Certifed body) เพื่อสร้างความเข้าใจ ลดค่าใช้จ่ายและอำนวยความสะดวกในการดำเนินงานให้แก่ผู้ประกอบการอีกด้วยตลอดระยะเวลาที่ผ่านมา การทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุของเอ็มเทค สวทช. ได้มีการพัฒนาเทคนิคการย่อยสลายที่สำคัญอื่น ๆ เพื่อให้เหมาะสมต่อการทดสอบวัสดุที่หลากหลายภายใต้ในสภาวะต่าง ๆ นอกจากนี้ยังมีชุดทดสอบขนาดเล็กสำหรับการให้บริการทดสอบเบื้องต้น เพื่อลดค่าใช้จ่ายในการทดสอบ โดยการทดสอบทั้งหมดอ้างอิงตามมาตรฐานสากลเพื่อให้ผลการทดสอบเป็นที่น่าเชื่อถือ และใช้ได้ในระดับนานาชาติ รวมถึงการให้บริการทดสอบวัสดุภายใต้สภาวะจริงด้วย

ในด้านการสนับสนุนการวิจัยและพัฒนา BDT มีเครื่องมือและความเชี่ยวชาญในการผลิตผลิตภัณฑ์ในระดับห้องปฏิบัติการเพื่อผลิตผลิตภัณฑ์ตันแบบให้แก่อุตสาหกรรมเป้าหมายต่าง ๆ เช่น อุตสาหกรรมพลาสติกและบรรจุภัณฑ์เพื่อสิ่งแวดล้อม อุตสาหกรรมเคมีสีเขียว เพื่อช่วยลดต้นทุนในการวิจัยและพัฒนาการให้บริการของ BDT ในปัจจุบันจะครอบคลุมใน 14 รายการ เช่น การทดสอบเพื่อประเมินระยะเวลาการเก็บและการใช้งานของวัสดุต่าง ๆ ครอบคลุมชนิดของตัวอย่างที่หลากหลาย เช่น บรรจุภัณฑ์ในกลุ่มพลาสติก ยาง และกระดาษ การเสื่อมสภาพของวัสดุโดยแสงซีนอนและแสงยูวี การย่อยสลายทางชีวภาพของวัสดุในระดับอุตสาหกรรมและในระดับครัวเรือน การย่อยสลายทางชีวภาพของวัสดุในดิน และการย่อยสลายทางชีวภาพของวัสดุโดยจุลินทรีย์แบบไมใช้ออกซิเจนนอกจากนี้ BDT ยังมีบริการทดสอบการย่อยสลายทางชีวภาพของวัสดุในสภาวะเลียนแบบบ่อฝังกลบ รวมถึงในสภาวะจริงของบ่อฝังกลบ และการย่อยสลายทางชีวภาพของวัสดุในน้ำทะเล สารเคมีในดิน และการทดสอบความเป็นพิษที่มีต่อพืช เป็นต้นส่วนผลการทดสอบจะมีทั้งแบบ "Biodegradability test" ที่แสดงผลเป็นกราฟอัตราการย่อยสลายของวัสดุทดสอบในช่วงระยะเวลาที่ทำการทดสอบภายใต้สภาวะที่กำหนด "Disintegration test"แสดงผลพฤติกรรมการแตกหรือสลายตัวในช่วงเวลาที่ทำการทดสอบ

ภายใต้สภาวะที่กำหนด และ "Ecotoxicity test" ซึ่งเป็นการศึกษาผลกระทบ หรือความเป็นพิษที่มีต่อพืชและสัตว์ของวัสดุทดสอบที่อาจเหลือตกค้างอยู่หลังจากผ่านกระบวนการย่อยสลายแล้วการทดสอบการย่อยสลายได้ทางชีวภาพของวัสดุนี้เป็นส่วนสำคัญในการสนับสนุนให้เกิดการพัฒนาผลิตภัณฑ์ที่เป็นมิตรกับสิ่งแวดล้อมลดปริมาณขยะที่ต้องกำจัดในขั้นตอนสุดท้าย และยังสามารถหมุนเวียนขยะที่ย่อยสลายตามธรรมชาติกลับมาเป็นวัสดุที่มีมูลค่าได้ ตอบโจทย์การสร้างเศรษฐกิจหมุนเวียนของประเทศต่อไปดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น

“ENZease” เอนไซม์อัจฉริยะ ยกระดับอุตสาหกรรมสิ่งทอไทย

"ENZease" เอนไซม์อัจฉริยะ

ยกระดับอุตสาหกรรมสิ่งทอไทย

อุตสาหกรรม "สิ่งทอไทย" แม้จะเป็นอุตสาหกรรมขนาดใหญ่ที่สร้างรายได้อันดับต้นๆให้กับประเทศมาเป็นเวลานานแต่ในกระบวนการผลิตโดยเฉพาะโรงงานฟอกย้อมผ้าฝ้าย ซึ่งเป็นอุตสาหกรรมขั้นกลางน้ำที่สำคัญยังมีปัญหาทั้งเรื่องการใช้พลังงาน สารเคมี และน้ำในกระบวนการผลิตสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) โดยศูนย์พันธุวิศวกรรมและเทคโนโลยีชีวภาพแห่งชาติ (ไบโอเทค) จึงมีแนวคิดที่จะเข้าไปช่วยปรับปรุงและพัฒนากระบวนการเตรียมผ้าฝ้ายในโรงงานฟอกย้อมผ้าฝ้ายโดยการใช้เทคโนโลยี "เอนไซม์" ซึ่งเป็นสารชีวภาพที่ผลิตได้จากเชื้อจุลินทรีย์ทดแทนการใช้สารเคมี เพื่อลดต้นทุนในโรงงานอุตสาหกรรม และลดผลกระทบจากสารเคมีที่มีต่อสิ่งแวดล้อมทั้งนี้กระบวนการเตรียมผ้าฝ้ายก่อนที่จะนำไปย้อมในโรงงานทั่วไปจำเป็นต้องผ่าน 3 ขั้นตอนหลักคือ การลอกแป้ง การกำจัดสิ่งสกปรก และการฟอกขาว ซึ่งในการลอกแป้งและกำจัดสิ่งสกปรกบนผ้าฝ้ายนั้น ต้องใช้สารเคมีที่มีฤทธิ์เป็นกรดหรือด่างอย่างรุนแรง เช่น ไฮโดรเจนเปอร์ออกไซด์ และโซดาไฟ ที่ผ่านมาแม้ว่าจะมีการประยุกต์ใช้เอนไซม์ในกระบวนการทางสิ่งทอ โดยใช้เอนไซม์อะไมเลสสำหรับลอกแป้งและเอนไซม์เพกตินสสำหรับกำจัดสิ่งสกปรกบนผ้าฝ้าย แต่ก็ยังต้องสั่งซื้อเอนไซม์จากต่างประเทศ โดยเฉพาะเอนไซม์เพกติเนสที่มีราคาสูง และยังมีข้อจำกัดคือไม่สามารถทำร่วมกันได้ในขั้นตอนเดียวกัน

ทีมนักวิจัยไบโอเทค สวทช. ร่วมมือกับนักวิจัยจากศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (เอ็มเทค) สวทช. และห้างหุ้นส่วนสามัญนิติบุคคล ธนไพศาล วิจัยและพัฒนา "เอนไซม์เอนอีซ (ENZease )" ขึ้นจากการหมักเศษวัสดุเหลือทิ้งทางการเกษตรโดยใช้จุลินทรีย์ที่คัดเลือกจากศูนย์ชีววัสดุประเทศไทย (ThailandBioresource Research Center: TBRC)จุลินทรีย์ชนิดนี้สามารถสร้างเอนไซม์ได้ทั้งอะไมเลสและเพกติเนสในเวลาเดียวกัน จึงเรียกได้ว่าเป็น "เอนไซม์อัจฉริยะ" หรือเอนไซม์ดูโอที่สามารถลอกแป้งและกำจัดสิ่งสกปรกบนผ้าฝ้ายได้พร้อมกันในขั้นตอนเดียว เนื่องจากเอนไซม์ทั้งสองตัวนี้ผลิตจากเชื้อจุลินทรีย์เดียวกัน จึงสามารถทำงานได้ดีในช่วงค่าพีเอช (pH) หรือความเป็นกรดเป็นด่าง และอุณหภูมิใกล้เคียงกันคือ pH 5.5 และอุณหภูมิ 50 องศาเซลเซียส ทำให้ลดการทำงานจาก 2 ขั้นตอนเหลือเพียงขั้นตอนเดียวได้

ทีมนักวิจัยจากเอ็มเทค สวทช. ได้ทดสอบการใช้งานจริง พบว่า เอนไซม์เอนอีซสามารถทดแทนการใช้สารเคมีในขั้นตอนการผลิตผ้าได้ 100% และช่วยลดเวลาในกระบวนการเตรียมผ้าฝ้าย ซึ่งรวบเอาขั้นตอนการลอกแป้งและกำจัดสิ่งสกปรกมาไว้ในขั้นตอนเดียว โดยใช้เวลาเพียงแค่ 1 ชั่วโมง ส่งผลให้ต้นทุนการผลิตต่าง ๆ ลดลงทั้งค่าสารเคมี ค่าแรงงาน ค่าเครื่องมือ รวมถึงลดการใช้น้ำและพลังงาน และเมื่อไม่ใช้สารเคมี ทำให้ต้นทุนในการบำบัดน้ำเสียลดลงอีกด้วยนอกจากนี้ยังช่วยปรับปรุงคุณภาพของผ้าฝ้ายให้มีคุณภาพสูงมากกว่าที่ใช้สารเคมี เนื่องจากเอนไซม์เอนอีซจะทำปฏิกิริยาแบบจำเพาะเจาะจง ต่างจากสารเคมีที่ทำลายเส้นใยผ้า ส่งผลให้ผ้าที่ใช้เอนไซม์เอนอีซมีความแข็งแรง น้ำหนักลดลง และเนื้อผ้านิ่ม เหมาะสมสำหรับการสวมใส่

โดยโรงงานสิ่งทอธนไพศาลได้มีการนำ "เอนไซม์เอนอีซ" ไปใช้ในการผลิตผ้าฝ้ายทั้งกระบวนการแบบจุ่ม-อัด-หมักและแบบจุ่มแช่ ซึ่งไม่จำเป็นต้องเปลี่ยนหรือดัดแปลงเครื่องจักร รวมถึงสายการผลิตเดิมที่มีอยู่ และสามารถผ่านเกณฑ์มาตรฐานของโรงงานทั้งในกระบวนการฟอกย้อมและพิมพ์ลายก่อนส่งให้ลูกค้า

ปัจจุบันมีการถ่ายทอดเทคโนโลยีการผลิตเอนไซม์เอนอีซให้แก่บริษัทเอเชียสตาร์ เทรด จำกัด ซึ่งมีความชำนาญในการผลิตเอนไซม์ในระดับอุตสาหกรรมเพื่อผลิตและจัดจำหน่ายในเชิงพาณิชย์

ความสำเร็จของงานวิจัยชิ้นนี้ไม่เพียงให้ประโยชน์แก่ภาคอุตสาหกรรมเท่านั้นแต่ยังมีการถ่ายทอดเทคโนโลยีสู่ผู้ประกอบการรายย่อยและผู้ผลิตสิ่งทอในชุมชน เช่น กลุ่มวิสาหกิจชุมชนหม้อห้อมทุ่งเจริญย้อมสีธรรมชาติ และร้านอวิกาหม้อห้อมแฟชั่น จังหวัดแพร่ ส่งผลให้ผ้าที่ใช้เอนไซม์เอนอีซในขั้นตอนการผลิต เมื่อนำมาผ่านกระบวนการพิมพ์ลายและย้อมสีห้อม พบว่าสามารถทำให้สีห้อมที่ย้อมติดสม่ำเสมอทั้งผืนผ้า ผ้าสามารถดูดซึมน้ำสีได้ดีและเร็วโดยไม่ต้องออกแรงขยี้ และยังช่วยลดกลิ่นเหม็นของแป้งที่ติดอยู่บนผ้า ทำให้ผ้านิ่มขึ้น

การพัฒนา "เอนไซม์เอนอีซ" จากองค์ความรู้เรื่องจุสินทรีย์ ซึ่งเป็นจุดแข็งของ สวทช. นอกจากจะตอบโจทย์ในการพัฒนาศักยภาพการแข่งขันให้แก่อุตสาหกรรมสิ่งทอแล้ว ยังเป็นเทคโนโลยีที่ประหยัดพลังงาน สะอาด และเป็นมิตรกับสิ่งแวดล้อมอีกด้วยดาวน์โหลดหนังสือฉบับเต็ม

Open PDF

Open e-Book

30 ปี สวทช.

งานวิจัย 30 ปี สวทช.

ผลงานวิจัยเด่น