ผลการค้นหา :

Gamma.app – AI ช่วยสร้าง Preaentation

AI Tool ที่สามารถสร้าง presentation ได้เก่งมาก สามารถสร้างสไลด์ได้จากเพียงกำหนดชื่อเรื่องเท่านั้น ระบบจะคิด outline ให้โดยอัตโนมัติ จะบบจะหารูปแบบที่เหมาะสมกับเนื้อหาในแต่ละ slide และภาพภาพประกอบให้ด้วย

Link : https://gamma.app/

(more…)

นานาสาระน่ารู้

Synthesia.io – AI ช่วยทำ VDO พรีเซ้นต์

Synthesia เป็น AI ที่ทำทางด้าน Generate ไฟล์ VDO โดยแปลงข้อความเป็นเสียงพูด Text to speech และมี avator ให้ใช้งานจำนวนมาก โดย avatar จะทำหน้าที่พูดตาม text ที่เราใส่เข้าไป การขยับปาก เสียงพูด สีหน้าและท่าทาง ดูเป็นธรรมชาติ มีภาษาพูดให้เลือกหลายภาษารวมถึงภาษาไทย

Link : https://www.synthesia.io/

(more…)

นานาสาระน่ารู้

Cohesive AI – AI ช่วยทำคอนเทนต์ ข้อความ ภาพ และเสียง

Cohesive AI เป็น AI Tools ทางด้านช่วยเขียนคอนเทนต์ ที่เน้นการสร้างคอนเทนต์เป็นภาษาอังกฤษเท่านั้น ไม่มีเวอร์ชันฟรีให้ทดลองใช้ แต่มีความสามารถที่หลากหลาย เช่น เขียนบทความได้หลากหลายประเภท, ปรับข้อความให้เป็นตามจุดประสงค์ได้, เลือกภาพ แต่งภาพเพื่อแทรกในบทความได้, สร้างสคริป VDO และมี Text to speech การแปลงข้อความออกมาเป็นเสียงพูดได้ดีเยี่ยม

Link : https://cohesive.so/

(more…)

นานาสาระน่ารู้

Anissa AI – ผู้ช่วยเขียนคอนเทนต์

Anissa เป็น ai ประเภท Gerenative AI ของคนไทย รองรับภาษาไทย 100% ทำหน้าที่ช่วยทำคอนเทนต์ โดยมีรูปแบบคอนเทนต์ที่หลากหลาย และยังมีความสามารถในการวิเคราะห์ SEO ให้คอนเทนต์อีกด้วย เหมาะสำหรับ Content Creator หรือผู้ที่ต้องเขียนบทความเป็นประจำ

Link : https://anissa.ai/ (more…)

นานาสาระน่ารู้

ประเภทของแบตเตอรี่ เลือกที่ใช่ ใช้ให้เหมาะ

แบตเตอรี่ที่ใช้กันอยู่ในปัจจุบันมีสารพัดแบบ บางชนิดรูปร่างหน้าตาภายนอกละม้ายคล้ายกัน แต่ข้างในบรรจุสารเคมีแตกต่างกัน ทำให้มีคุณสมบัติและประโยชน์การใช้งานต่างกันไปด้วย หากดูที่ลักษณะการใช้งานแบบกว้าง ๆ อาจแบ่งแบตเตอรี่ออกได้เป็น 2 ตระกูล คือ แบตเตอรี่ปฐมภูมิที่ใช้ครั้งเดียวทิ้ง (non-rechargeable batteries) และแบตเตอรี่ทุติยภูมิที่ชาร์จไฟใหม่ได้ (rechargeable batteries)

ก่อนที่จะไปดูว่าแบตเตอรี่ทั้งสองตระกูลนั้นมีอะไรบ้าง เราไปทบทวนความจำเรื่องหลักการทำงานของแบตเตอรี่แบบคร่าว ๆ กันก่อน น่าจะช่วยให้พอเห็นภาพว่าทำไมพวกนึงถึงใช้ได้แค่ครั้งเดียว ส่วนอีกพวกใช้ซ้ำได้

หลักการทำงานของแบตเตอรี่ คือ การเปลี่ยนพลังงานเคมีที่กักเก็บไว้ในก้อนแบตเตอรี่เป็นพลังงานไฟฟ้า ด้วยการเชื่อมต่อโครงสร้างหลักของแบตเตอรี่ 3 ส่วน คือ ขั้วไฟฟ้าประจุลบ (anode) ที่เกิดปฏิกิริยาออกซิเดชัน ขั้วไฟฟ้าประจุบวก (cathode) ที่เกิดปฏิกิริยารีดักชัน และอิเล็กโทรไลต์ (electrolyte) ซึ่งเป็นสารละลายหรือวัสดุที่นำไฟฟ้าได้

ทุกครั้งที่เราใช้แบตเตอรี่เท่ากับเกิดปฏิกิริยาเคมีขึ้น ซึ่งในแบตเตอรี่แบบใช้ครั้งเดียวทิ้งนั้นปฏิกิริยาเคมีจะเป็นแบบเกิดแล้วเกิดเลย ไม่สามารถย้อนกลับได้ เมื่อใช้หมดก็ต้องทิ้งไป ต่างกับแบตเตอรี่แบบชาร์จไฟใหม่ได้ ที่หากจ่ายกระแสไฟฟ้าให้แก่แบตเตอรี่ (ที่เราเรียกกันว่า ชาร์จแบต) จะทำให้เกิดปฏิกิริยาเคมีย้อนกลับ เป็นการเติมพลังให้แบตเตอรี่ เราจึงใช้งานสลับกับชาร์จวนไปได้จนกว่าแบตเตอรี่จะเสื่อม

ตัวอย่างแบตเตอรี่แบบใช้ครั้งเดียวทิ้งที่นิยมใช้กัน เช่น แบตเตอรี่สังกะสี-คาร์บอน หรือที่เรารู้จักกันในนามถ่านไฟฉายธรรมดา แบตเตอรี่สังกะสี-คลอไรด์หรือถ่านเฮฟวีดิวตี ที่เหมาะกับอุปกรณ์กินไฟต่ำ พวกนาฬิกาแขวน รีโมต แบตเตอรี่แอลคาไล ที่ให้พลังงานไฟฟ้าสูง ใช้ได้นาน แบตเตอรี่ลิเทียมแมงกานีสไดออกไซด์ ที่เหมาะจะใช้งานกับพวกอุปกรณ์กินไฟสูง แบตเตอรี่ซิลเวอร์ออกไซด์ ที่เราคุ้นเคยกันในรูปของถ่านกระดุม

[caption id="attachment_54433" align="aligncenter" width="750"] แบตเตอรี่ปฐมภูมิที่วางขายในท้องตลาด[/caption]

ส่วนแบตเตอรี่แบบชาร์จไฟใหม่ได้ที่ใช้กันแพร่หลายก็เช่น แบตเตอรี่ชนิดตะกั่ว-กรด ที่นิยมใช้กับรถยนต์ทั่วไป แบตเตอรี่นิกเกิลเมทัลไฮไดรด์ ที่เหมาะจะใช้กับอุปกรณ์ไฟฟ้าขนาดพกพา แบตเตอรี่ลิเทียมไอออน ที่เก็บประจุไฟฟ้าได้มากและนาน ใช้ประโยชน์ได้กว้างขวางเกือบทุกวงการ อันที่เราคุ้นเคยกันดีคือ พาวเวอร์แบงก์ นอกจากนี้ยังมีแบตเตอรี่อีกสองชนิดที่ใช้ต่อเนื่องได้ยาวนานมาก ๆ เหมาะกับระบบสำรองไฟฟ้าและเก็บกักพลังงานหมุนเวียน คือ แบตเตอรี่โซเดียมซัลเฟอร์และแบตเตอรี่ที่มีการไหลของส่วนเก็บพลังงาน

[caption id="attachment_54431" align="aligncenter" width="500"] ตัวอย่างแบตเตอรี่ชาร์จไฟได้[/caption]

[caption id="attachment_54432" align="aligncenter" width="500"] ตัวอย่างแบตเตอรี่ชาร์จไฟได้[/caption]

แบตเตอรี่ทั้งสองกลุ่มก็มีจุดดีจุดด้อยต่างกันทั้งในเรื่องคุณสมบัติ การใช้งาน และราคา แบตเตอรี่แบบใช้ครั้งเดียวทิ้งส่วนใหญ่เหมาะกับอุปกรณ์ที่ไม่ต้องใช้พลังงานไฟฟ้าสูง หาซื้อง่าย ราคาไม่แพง แกะใช้งานได้ทันที แต่การที่ใช้ซ้ำไม่ได้ก็เท่ากับเพิ่มปริมาณขยะ ส่วนแบตเตอรี่แบบชาร์จไฟใหม่ได้ แม้จะอึดกว่า ให้พลังงานมากกว่า ใช้ซ้ำได้ แต่ก็มีราคาเริ่มต้นค่อนข้างสูง ต้องคอยชาร์จ และอายุการใช้งานก็ไม่ได้อยู่ยงคงกระพัน สุดท้ายแล้วก็จบที่การเป็นขยะเช่นกัน ดังนั้นนอกจากการเลือกใช้แบตเตอรี่ให้เหมาะสมกับชนิดของอุปกรณ์แล้ว ต้องคำนึงถึงการทิ้งแบตเตอรี่เสื่อมสภาพด้วย เพราะแบตเตอรี่ทุกชนิดจัดเป็นขยะอันตราย ควรทิ้งตามจุดรับขยะอิเล็กทรอนิกส์ ไม่ปะปนกับขยะอื่น ๆ

แหล่งข้อมูลอ้างอิง

เรื่องน่ารู้เกี่ยวกับแบตเตอรี่

Typical examples and applications of primary batteries.

เรียบเรียงโดย รักฉัตร เวทีวุฒาจารย์ ฝ่ายสร้างสรรค์สื่อและผลิตภัณฑ์

อาร์ตเวิร์กโดย ฉัตรทิพย์ สุริยะ ฝ่ายผลิตสื่อสมัยใหม่

นานาสาระน่ารู้

บทความ

NSTDA Services 2024

สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) เป็นหน่วยงานในกำกับของ กระทรวงการอุดมศึกษาวิทยาศาสตร์วิจัยและนวัตกรรม จัดตั้งขึ้นเมื่่อปี พ.ศ. 2534 ตาม พ.ร.บ.พัฒนาวิทยาศาสตร์และเทคโนโลยี พ.ศ. 2534 เพื่อเป็นหน่วยงานที่บริหารกองทุนพัฒนาวิทยาศาสตร์และเทคโนโลยี โดยอยู่ภายใต้การกำกับดูแลของคณะกรรมการพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (กวทช.)

ประกาศสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ เรื่อง โครงสร้างและการจัดองค์กร อำนาจหน้าที่ วิธีการดำเนินงาน และสถานที่ติดต่อเพื่อขอรับข้อมูลข่าวสารของสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ ประกาศในราชกิจจานุเบกษา เล่ม 132 ตอนที่ 79 วันที่ 13 สิงหาคม 2558 และ ประกาศ ฉบับที่ 2 เรื่องแก้ไขโครงสร้างองค์กร ราชกิจจานุเบกษา เล่ม 139 ตอนที่ 261 วันที่ 4 พฤศจิกายน 2565

สวทช. มุ่งผลักดันให้ประเทศไทยแข็งแกร่งและเจริญรุ่งเรืองบนเวทีเศรษฐกิจระดับโลก โดยการนำความสามารถอันเหนือชั้นด้านวิทยาศาสตร์และเทคโนโลยีมาช่วยให้ภาคการเกษตร และภาคอุุตสาหกรรมสามารถดำเนินงานได้ดี มีประสิทธิภาพสูงขึ้น ซึ่ง สวทช. ได้ดำเนินงานผ่านการทำงานร่วมกันของศูนย์ทั้ง 5 ศูนย์แห่งชาติ ได้แก่

• ศูนย์พันธุวิศวกรรมและเทคโนโลยีชีวภาพแห่งชาติ (BIOTEC) มุ่งพัฒนางานด้านเทคโนโลยีชีวภาพ

• ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติ (MTEC) มุ่งพัฒนางานด้านเทคโนโลยีที่เกี่ยวข้องกับวัสดุต่างๆ

• ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (NECTEC) มุ่งพัฒนางานด้านอิเล็กทรอนิกส์และเทคโนโลยีคอมพิวเตอร์

• ศูนย์นาโนเทคโนโลยีแห่งชาติ (NANOTEC) มุ่งพัฒนางานด้านนาโนเทคโนโลยี

• ศูนย์เทคโนโลยีพลังงานแห่งชาติ (ENTEC) มุ่งวิจัยและพัฒนาเทคโนโลยีพลังงานของประเทศ

Download (40.6 MB)

เอกสารเผยแพร่

Descript เครื่องมือ AI ที่ใช้สร้างแก้ไขวิดีโอและไฟล์เสียง

Descript เป็นเครื่องมือสำหรับการแก้ไขวิดีโอและเสียงที่มีความสามารถและเครื่องมือที่ช่วยในการสร้างเนื้อหามัลติมีเดียอย่างง่ายดายและมีประสิทธิภาพมาก เป็นเครื่องมือที่ช่วยให้ผู้ใช้สามารถทำงานกับไฟล์เสียงและวิดีโอได้อย่างสะดวก และมีความสามารถที่น่าทึ่งอย่างการสร้างคำบรรยายอัตโนมัติจากเสียงพูดในวิดีโอหรือไฟล์เสียง

Descript มีคุณสมบัติที่น่าสนใจหลายอย่าง เช่น

การแก้ไขเสียงด้วยเทคโนโลยี Text-to-Speech (TTS): สามารถแก้ไขเสียงของคุณโดยการใช้ข้อความแทนการแก้ไขเสียงโดยตรง ซึ่งเป็นเครื่องมือที่ทันสมัยและเป็นประโยชน์สำหรับการแก้ไขเสียงหรือสร้างเสียงใหม่

การสร้างคำบรรยายอัตโนมัติ: Descript สามารถสร้างคำบรรยายอัตโนมัติจากเสียงพูดในวิดีโอหรือไฟล์เสียง

ความสามารถในการแก้ไขวิดีโออย่างง่ายดาย: มีเครื่องมือที่ช่วยในการตัดต่อวิดีโออย่างง่ายดาย ไม่ต้องมีทักษะพิเศษในการตัดต่อวิดีโอ

การทำงานร่วมกับคู่มือเสียง: คุณสามารถทำงานร่วมกับเสียงพูดโดยตรงใน Descript ซึ่งมีประสิทธิภาพสำหรับการแก้ไขและจัดการเนื้อหาของคุณ

Descript เป็นเครื่องมือที่มีความสามารถมากมายสำหรับการจัดการแก้ไขวิดีโอและเสียง และมีคุณสมบัติที่น่าสนใจสำหรับผู้ทำงานในด้านสื่อมัลติมีเดียและสร้างเนื้อหาที่มีคุณภาพได้อย่างง่ายดาย

(more…)

นานาสาระน่ารู้

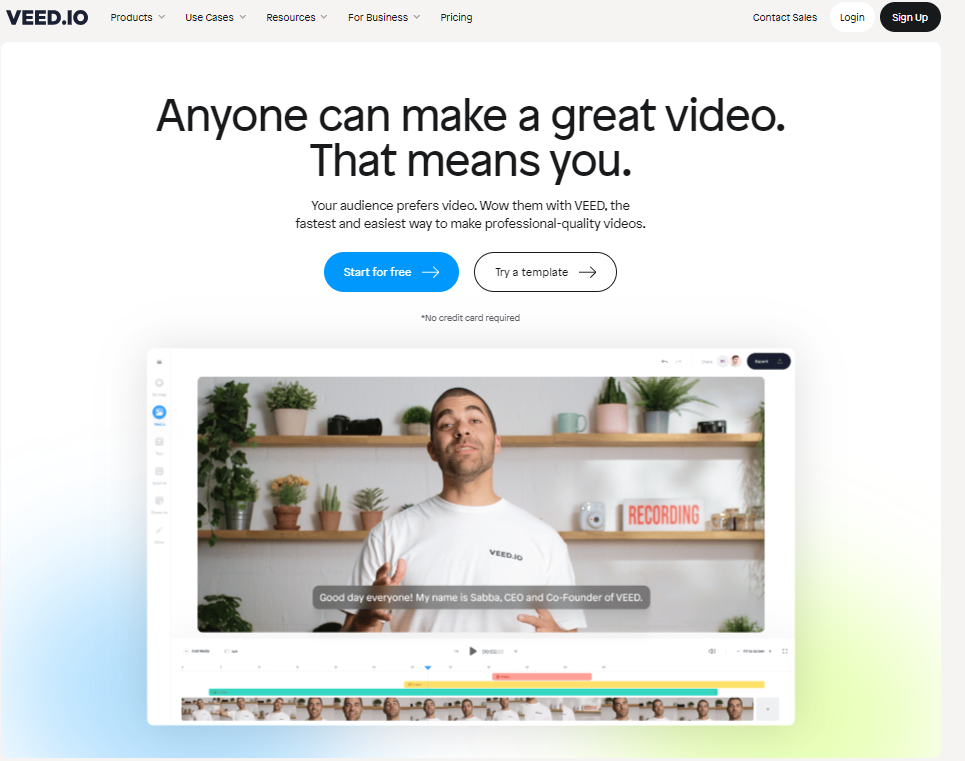

Veed.io สร้างและแก้ไขวิดีโอออนไลน์ ด้วย AI

Veed.io เป็นเว็บไซต์ที่ให้บริการแก้ไขวิดีโอออนไลน์ (Online Video Editing) ซึ่งช่วยให้ผู้ใช้สามารถทำการตัดต่อวิดีโอ ปรับแต่งเอฟเฟ็กต์ และเพิ่มสื่อต่าง ๆ เข้าไปในวิดีโอได้อย่างง่ายดายผ่านเว็บบราวเซอร์โดยไม่ต้องดาวน์โหลดโปรแกรมเสริมหรือติดตั้งซอฟต์แวร์เพิ่มเติมในคอมพิวเตอร์ของผู้ใช้

Veed.io มีคุณสมบัติต่าง ๆ ที่ช่วยให้ผู้ใช้สามารถปรับแต่งวิดีโอได้อย่างมีประสิทธิภาพและง่ายดาย เช่น การเพิ่มข้อความหรือคำบรรยายในวิดีโอ การแก้ไขเสียง การเพิ่มเอฟเฟกต์ต่าง ๆ และอื่น ๆ อีกมากมาย โดยมีอินเทอร์เฟซที่ใช้งานง่ายและเข้าใจง่ายสำหรับผู้ใช้ทุกคนที่ต้องการทำงานกับวิดีโอออนไลน์โดยไม่ต้องมีความชำนาญในการตัดต่อวิดีโออย่างเฉพาะเจาะจงในด้านนี้มาก่อน โดยสามารถเข้าไปใช้งาน Veed.io ได้โดยการเข้าไปที่เว็บไซต์ https://www.veed.io/

(more…)

นานาสาระน่ารู้

Pictory AI ผู้ช่วยสร้างวิดีโอได้อย่างมีประสิทธิภาพ

Pictory เป็นแพลตฟอร์มที่ใช้ประโยชน์จากความสามารถของปัญญาประดิษฐ์ (AI) เพื่อช่วยในการสร้างวิดีโออย่างมีประสิทธิภาพ แพลตฟอร์มนี้ไม่เพียงแค่ทำให้คุณสร้างวิดีโอได้อย่างรวดเร็ว แต่ยังมีคุณภาพที่น่าประทับใจอีกด้วย แต่ระบบยังไม่รองรับภาษาไทย

ฟีเจอร์หลักที่ Pictory นำเสนอได้แก่การแปลงข้อความเป็นวิดีโออัตโนมัติ ซึ่งเป็นวิธีที่รวดเร็วและสะดวกในการสร้างสื่อเสียงและรูปภาพที่น่าสนใจจากเนื้อหาที่คุณมีอยู่ ไม่ว่าจะเป็นสคริปต์, url บล็อก, บทความ หรือข้อความใดๆ ก็ตามที่คุณต้องการที่จะแปลงเป็นวิดีโอ

นอกจากนี้ยังมีคุณสมบัติการสร้างไฮไลท์วิดีโอ ที่ช่วยให้คุณสร้างคลิปวิดีโอสั้นๆ จากเนื้อหาที่ยาวนาน เหมาะสำหรับการแชร์บนโซเชียลมีเดียหรือการใช้เป็นตัวอย่างวิดีโอสำหรับงานที่ต่างๆ

ไม่เพียงแค่นั้น Pictory ยังมีคุณสมบัติการเพิ่มคำบรรยายในวิดีโอโดยอัตโนมัติเพื่อเพิ่มความเข้าถึงและการเข้าใจ และยังมีคุณสมบัติในการสรุปวิดีโอที่ยาวๆ เพื่อให้เป็นไปตามที่ต้องการ

ฉบับทดลองฟรีของ Pictory ยังคงมีคุณภาพสูงและสามารถเข้าถึงได้ง่ายผ่านคลาวด์ได้ที่ https://pictory.ai/ ทำให้เหมาะสำหรับผู้ใช้ทุกคนที่ต้องการสร้างวิดีโอที่ดูมืออาชีพได้ในเวลาอันสั้นๆ และอยากให้ผลลัพธ์มีคุณภาพสูง

(more…)

นานาสาระน่ารู้

Runway ทำให้ข้อความหรือรูปภาพ เคลื่อนไหวได้

RunwayML เป็นชุดเครื่องมือที่ใช้ปัญญาประดิษฐ์ (AI) เพื่อช่วยในการสร้างไฟล์รูปภาพ ไฟล์วิดีโอ และไฟล์เสียง อีกทั้งยังสามารถแก้ไของค์ประกอบของรูปภาพและวิดีโอได้

โดยมี AI Magic Tools เป็นเครื่องมือที่ที่ช่วยในการสร้างสรรค์ รวมถึงการสร้างและแก้ไข วิดีโอ รูปภาพ และการฝึกโมเดลประเภทต่าง ๆ ตามความต้องการ มากกว่า 30 รายการ เช่น Motion Brush, Generate Videos, Generate images, Erase Things from Videos

คุณสามารถเขา้ใช้งาน Runway ได้ที่เว็บไซต์ https://runwayml.com/ และ AppStore สำหรับ Smartphone IOS เท่านั้น

(more…)

นานาสาระน่ารู้

‘Lean Manufacturing’ ลดความสูญเปล่า เพิ่มความยั่งยืน

การผลิตแบบลีน (lean manufacturing) มีจุดเริ่มต้นมาจากผู้ผลิตรถยนต์แบรนด์โตโยต้า ประเทศญี่ปุ่น ต้องพาโรงงานฝ่าฟันวิกฤตหลังสงครามโลกครั้งที่ 2 ซึ่งเป็นช่วงขาดแคลนทั้งคน เงิน และพื้นที่ รวมถึงต้องเผชิญกับปัญหากลุ่มเป้าหมายมีความต้องการรถยนต์ลดลงแต่มีความต้องการรูปแบบของยานยนต์ที่มากยิ่งขึ้น ทำให้ต้องปรับเปลี่ยนกระบวนการผลิตเพื่อลดความสูญเปล่าให้ได้มากที่สุด จนเกิดเป็นแนวทาง ‘Toyota Production System (TPS)’ ที่ประสบความสำเร็จอย่างมาก หลังจากนั้นคณะอาจารย์และนักศึกษาจาก Massachusetts Institute of Technology (MIT) สหรัฐอเมริกา จึงได้ช่วยกันถอดแนวทางความสำเร็จของ TPS โดยขยายแนวคิดและเพิ่มเติมเครื่องมือสำหรับลดความสูญเปล่า ก่อนให้ชื่อแนวทางที่พัฒนาต่อยอดว่า ‘lean manufacturing’ ดังที่มีการใช้งานแพร่หลายในปัจจุบัน

กระทรวงการอุดมศึกษา วิทยาศาสตร์ วิจัยและนวัตกรรม (อว.) โดยศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ร่วมกับคณะบริหารธุรกิจ สถาบันเทคโนโลยีไทย-ญี่ปุ่น (TNI) พัฒนา ‘Digital lean manufacturing coaching program’ สำหรับช่วยเหลือผู้ประกอบการไทยในการนำหลักคิด lean manufacturing ไปใช้ปรับปรุงกระบวนการผลิตอย่างยั่งยืน

ความสูญเปล่า 7 ประการ ยิ่งรู้เร็ว ยิ่งลดความเสียหาย

โดยทั่วไปความสูญเปล่าของโรงงานมักเกิดขึ้นจากการขาดการบริหารจัดการที่เป็นระบบและละเอียด ถี่ถ้วน การขาดเทคโนโลยีที่เหมาะสมในการดำเนินงาน การขาดความเชี่ยวชาญ และการขาดวัฒนธรรมองค์กรที่มุ่งให้ทุกคนมีส่วนในการลดความสูญเปล่า

[caption id="attachment_53855" align="aligncenter" width="650"] ดร.ธนกร ตันธนวัฒน์ ทีมระบบไซเบอร์-กายภาพ (CPS) เนคเทค สวทช.[/caption]

ดร.ธนกร ตันธนวัฒน์ ทีมระบบไซเบอร์-กายภาพ (CPS) เนคเทค สวทช. อธิบายว่า ความสูญเปล่า 7 ด้านที่เป็นปัญหาร่วมของโรงงานส่วนใหญ่ คือ 1) การผลิตมากเกิน 2) การมีสินค้าคงคลัง 3) การขนย้ายวัสดุ 4) การเคลื่อนไหวของคนหรือเครื่องจักร 5) การทำงานซ้ำซ้อน 6) การรอคอย 7) การมีของเสีย (ดูรายละเอียดเกี่ยวกับความสูญเปล่าทั้ง 7 ด้านได้จากภาพประกอบ) ซึ่งทั้งหมดนี้ล้วนส่งผลให้เกิดการสิ้นเปลืองทั้งเวลา ค่าแรง ค่าเครื่องจักร ค่าซ่อมบำรุง และค่าพลังงานที่เกินความจำเป็น นอกจากนี้ยังทำให้เสียโอกาสในการรับงานเพิ่ม และอาจร้ายแรงถึงขั้นเสียความน่าเชื่อถือทางธุรกิจได้ด้วย

ทั้งนี้แม้หลักการและแนวคิดการลดความสูญเปล่าจะดูเป็นเรื่องที่เข้าใจง่าย แต่ก็มักถูกมองข้ามหรือมองไม่เห็น เป็นผลมาจากผู้บริหารและพนักงานต่างคุ้นชินกับสภาพการทำงานที่เป็นอยู่ นอกจากนี้หลายครั้งเมื่อมีกระแสของเทคโนโลยีขั้นสูงเข้ามาสร้างการเปลี่ยนแปลง (disrupt) ในอุตสาหกรรมต่าง ๆ ก็อาจทำให้หลายองค์กรรีบขวนขวายนำเทคโนโลยีเหล่านั้นมาใช้งานจนไม่ได้คิดให้ถี่ถ้วนว่าเหมาะกับบริบทขององค์กรอย่างแท้จริงหรือไม่ ทำให้เกิดความสูญเปล่าโดยไม่จำเป็นเพิ่มขึ้นมาอีกด้วย ดังนั้นแล้วแต่ละองค์กรจำเป็นอย่างยิ่งที่จะต้องตรวจสอบความสูญเปล่าภายในโรงงานอยู่เสมอ เพื่อให้เท่าทันต่อสถานการณ์ และลดความสูญเปล่าให้ได้มากที่สุด

ดร.ธนกร อธิบายว่า จากประสบการณ์การทำงานร่วมกับผู้ประกอบการในอุตสาหกรรมต่าง ๆ ทั้งขนาดเล็ก ขนาดกลาง ไปถึงขนาดใหญ่ ทำให้ทราบว่าขั้นตอนสำคัญที่สุดของการปรับปรุงกระบวนการผลิตตามหลักการ Lean manufacturing คือ การระบุต้นตอและจัดลำดับความสำคัญของปัญหา ศูนย์นวัตกรรมการผลิตยั่งยืน (SMC) เนคเทค สวทช. จึงร่วมกับคณะบริหารธุรกิจ สถาบันเทคโนโลยีไทย-ญี่ปุ่น (TNI) จัดทำ ‘Digital lean manufacturing coaching program’ ขึ้น เพื่อช่วยเหลือผู้ประกอบการปรับปรุงกระบวนการผลิตควบคู่ไปกับการพัฒนาบุคลากรอย่างยั่งยืน กระบวนการนี้ประกอบด้วย 7 ขั้นตอนหลัก ซึ่งขั้นตอนที่ 1 และ 2 ตัวแทนผู้เข้าร่วมกระบวนการจะต้องมีทั้งบุคลากรระดับปฏิบัติการภายในโรงงาน วิศวกรโรงงาน หัวหน้าฝ่ายผลิตและฝ่ายที่เกี่ยวข้อง ไปจนถึงเจ้าหน้าที่ระดับบริหารที่มีข้อมูลภาพรวมของธุรกิจ เพื่อให้ทุกคนสามารถแบ่งปันข้อมูลและปัญหาจากประสบการณ์การทำงานจริงร่วมกันได้ และร่วมเป็นผู้รับผิดชอบในการพัฒนาองค์กร

“ขั้นตอนแรกของการโคชชิง (coaching) คือ ‘การสำรวจปัญหา’ ขั้นตอนนี้จะให้ทุกคนร่วมกันเขียนปัญหาที่พบจากการทำงานของตัวเองหรือจากข้อมูลเชิงลึกที่ตัวเองทราบ ขั้นตอนที่สอง คือ ‘การจัดลำดับความสำคัญของปัญหา’ โดยนำข้อมูลปัญหาที่สำรวจพบมาจัดกลุ่ม พิจารณาความเชื่อมโยง และจัดลำดับความสำคัญของปัญหา เพราะในความเป็นจริงแล้วแต่ละองค์กรอาจแก้ปัญหาทั้งหมดพร้อมกันไม่ได้ ทั้งด้วยข้อติดขัดด้านงบประมาณและบุคลากร ขั้นตอนที่สาม คือ ‘การฝึกอบรมบุคลากร’ ในหัวข้อที่เกี่ยวข้องกับปัญหาที่กำลังแก้ไข ซึ่งในขั้นตอนนี้อาจใช้การจำลองทางคอมพิวเตอร์ (computer simulation) และเทสต์เบด (testbed) ที่ SMC มีให้บริการร่วมด้วย เพื่อให้เกิดผลสัมฤทธิ์ในการเรียนรู้มากที่สุด

“หลังจากบุคลากรมีความรู้และทักษะพื้นฐานที่เกี่ยวข้องกับการแก้ปัญหานั้น ๆ แล้ว ก็จะเข้าสู่ขั้นตอนที่สี่ คือ ‘การวิเคราะห์และพัฒนาแนวทางการแก้ปัญหา’ ซึ่งในที่นี้จะเป็นการร่วมกันวิเคราะห์กระบวนการทำงานที่ปฏิบัติอยู่ในปัจจุบันเพื่อระดมความคิดเกี่ยวกับวิธีแก้ปัญหาและร่วมออกแบบกระบวนการทำงานรูปแบบใหม่ รวมถึงพิจารณาเลือกใช้เทคโนโลยีที่เหมาะสมกับสถานการณ์เพื่อการลดความสูญเปล่าให้ได้มากที่สุด ขั้นตอนที่ห้า คือ ‘การวางแผนดำเนินงานแก้ปัญหา’ เพื่อกำหนดขั้นตอนการดำเนินกิจกรรม ผู้รับผิดชอบ ระยะเวลา และงบประมาณให้ชัดเจน ขั้นตอนที่หก คือ ‘การดำเนินงานตามแผนในลักษณะ on the job training (OJT)’ เพื่อเรียนรู้วิธีแก้ปัญหาในสถานการณ์จริง โดยมีผู้เชี่ยวชาญเป็นพี่เลี้ยงอย่างใกล้ชิด และขั้นตอนสุดท้าย คือ ‘การให้คำปรึกษาด้านการปรับปรุงและพัฒนาอย่างต่อเนื่อง’ เพื่อให้ผู้ประกอบการวางแผนการพัฒนาโรงงานได้อย่างเหมาะสม เท่าทันต่อสถานการณ์ และบุคลากรภายในองค์กรมีความรู้ ความเข้าใจ และความพร้อม สอดรับกับรูปแบบการทำงานอยู่เสมอ”

Low-cost Solution เทคโนโลยีราคาจับต้องได้โดยนักวิจัยไทย

เมื่อพูดถึงการปรับเปลี่ยนเทคโนโลยีภายในโรงงาน ผู้ประกอบการหลายคนอาจปฏิเสธทันที เพราะมีภาพจำว่าการลงทุนต้องเป็นหลักแสน หลักล้าน หรือหลักสิบล้านบาท เพราะบุคลากรภายในโรงงานไม่สามารถปรับเปลี่ยนเทคโนโลยีหรือฟังก์ชันของเทคโนโลยีที่มีอยู่ให้สอดรับกับสถานการณ์การผลิตที่เปลี่ยนแปลงได้ ทำให้ต้องว่าจ้างผู้เชี่ยวชาญจากภายนอกมาปรับฟังก์ชัน หรืออาจถึงขั้นต้องลงทุนซื้อเทคโนโลยีใหม่มาใช้แทน ด้วยความตระหนักถึงปัญหาที่ผู้ประกอบการต้องเผชิญ นักวิจัยจากเนคเทค สวทช. จึงได้พัฒนาเทคโนโลยีทางเลือกเพื่อช่วยเหลือผู้ประกอบการในการแก้ปัญหาความสูญเปล่าด้วยหลักคิด ‘ลงทุนต่ำ ใช้งานได้จริง’

ดร.ธนกร ยกตัวอย่างถึง 2 เทคโนโลยีที่นักวิจัยเนคเทค สวทช. กำลังพัฒนาและอยู่ระหว่างการทดสอบใช้งานจริง เทคโนโลยีแรก คือ ‘Lean Flow’ ซอฟต์แวร์สำหรับออกแบบและปรับปรุงแผนผังการจัดวางเครื่องจักรและอุปกรณ์ภายในโรงงาน โดยนำโปรแกรม Microsoft Visio มาพัฒนาต่อยอด ซอฟต์แวร์ Lean Flow มีจุดเด่น คือ ใช้สร้างแผนภาพและคำนวณระยะการเดินทางของวัสดุ คน หรืออุปกรณ์ขนย้ายวัสดุได้สะดวก วิเคราะห์ผลกระทบด้านระยะทางอันเกิดจากการปรับเปลี่ยนแผนผังได้อย่างรวดเร็ว ใช้สร้างแผนผังภายในโรงงานได้ครอบคลุมทั้งสายการผลิต ตั้งแต่ตำแหน่งที่นำวัตถุดิบเข้าโรงงาน ตำแหน่งของเครื่องจักรและอุปกรณ์ที่ใช้ในการผลิตและตรวจสอบคุณภาพสินค้า ไปจนถึงการจัดส่งสินค้าที่ผลิตเสร็จแล้วไปยังโกดัง ทำให้วิศวกรโรงงานทดลองสร้างแผนผังในรูปแบบต่าง ๆ และเลือกรูปแบบการทำงานที่มีประสิทธิภาพสูงสุดได้สะดวกและรวดเร็ว

[caption id="attachment_53826" align="aligncenter" width="650"] Lean Flow[/caption]

[caption id="attachment_53827" align="aligncenter" width="650"] Lean Flow[/caption]

[caption id="attachment_53828" align="aligncenter" width="650"] Lean Flow[/caption]

“เทคโนโลยีที่สอง คือ ‘Smart OEE’ หรือชุดเครื่องมือสำหรับติดตามประสิทธิผลโดยรวมของเครื่องจักร (overall equipment effectiveness: OEE) ที่ใช้ในการผลิตแบบเรียลไทม์ พร้อมจัดแสดงผลข้อมูลในรูปแบบชุดข้อมูลที่ทำความเข้าใจได้ง่าย โดยเครื่องมือประกอบด้วย ‘IoT (Internet of Things) gateway’ หรืออุปกรณ์สำหรับรับข้อมูลจากเครื่องจักรหรือเซนเซอร์ต่าง ๆ ภายในโรงงาน และ ‘ซอฟต์แวร์ Smart OEE’ ซึ่งเป็นซอฟต์แวร์สำหรับประมวลผลที่นำ Node-RED มาพัฒนาต่อยอด โดยวิศวกรโรงงานสามารถนำระบบ Smart OEE ไปใช้คำนวณค่า OEE ของเครื่องจักรต่าง ๆ ภายในโรงงาน เพื่อให้ผู้ประกอบการ และผู้วางแผนการผลิตเห็นถึงตัวเลขประสิทธิผลที่ชัดเจนและเป็นปัจจุบัน ทำให้วางแผนการทำงานหรือปรับปรุงกระบวนการทำงานได้อย่างมีประสิทธิภาพมากยิ่งขึ้น”

[caption id="attachment_53840" align="aligncenter" width="650"] Smart OEE[/caption]

[caption id="attachment_53839" align="aligncenter" width="650"] Smart OEE[/caption]

จากที่กล่าวมาข้างต้นจะเห็นได้ว่าการปรับปรุงโรงงานด้วยหลักคิด lean manufacturing ไม่จำเป็นต้องลงทุนสูงเสมอไป สิ่งสำคัญสุดคือการพิจารณาปัญหาและวางแผนการทำงานที่มุ่งเป้าและแม่นยำ เพื่อให้ทุกการลงทุนปรับเปลี่ยนเกิดประโยชน์สูงสุด

ดร.ธนกร อธิบายเพื่อสร้างความตระหนักทิ้งท้ายว่า แม้ lean manufacturing จะมีหลักการที่ตรงไปตรงมา รวมถึงที่ผ่านมานักวิจัยทั้งในประเทศไทยและต่างประเทศต่างช่วยกันพัฒนากระบวนการดำเนินงาน (protocol) และเทคโนโลยีสนับสนุนต่าง ๆ เพื่อให้การปฏิบัติตามหลัก lean manufacturing ทำได้ง่ายขึ้นมาก จนหลายคนอาจหลงคิดว่าการจะปรับเปลี่ยนโรงงานไม่จำเป็นต้องเรียนรู้อะไรเพิ่มเติมมาก ทำไม่นานก็จะเห็นผล แต่ในความเป็นจริงแล้วจนถึงปัจจุบันหากสืบค้นข้อมูลผ่านอินเทอร์เน็ตจะพบว่า ‘ในภาพรวมมีตัวเลขที่รายงานถึงความสำเร็จในการปรับปรุงโรงงานอย่างยั่งยืนตามหลัก lean manufacturing น้อยกว่าร้อยละ 50’ สาเหตุส่วนหนึ่งมาจากผู้บริหารขาดความรู้ความเข้าใจอย่างลึกซึ้ง จึงไม่สามารถผลักดันพนักงานภายในองค์กรให้มีส่วนร่วมดำเนินงานจนประสบความสำเร็จได้ และที่สำคัญอย่างยิ่งคือ ‘ขาดการทำอย่างต่อเนื่อง’ เพราะในระยะแรกของการนำระบบ lean manufacturing เข้าไปใช้ แต่ละองค์กรอาจปรับเปลี่ยนไม่สำเร็จในทันที หรือทำแล้วยังไม่เห็นผลการเปลี่ยนแปลงอย่างมีนัยสำคัญในเวลาอันสั้น ทำให้ล้มเลิกความตั้งใจไปเสียก่อน

“สิ่งที่หนึ่งที่ผู้ประกอบการ รวมถึงบุคลากรภายในองค์กรควรต้องตระหนักเป็นอย่างยิ่ง คือ lean manufacturing เป็นหลักการที่จะเห็นผลได้อย่างชัดเจนและยั่งยืนก็ต่อเมื่อคนภายในองค์กรช่วยกันปรับเปลี่ยนจนมีวัฒนธรรม Lean เป็นหลักคิดพื้นฐาน เปรียบเสมือนกับการปลูกต้นไม้ที่ต้องคอยดูแลเป็นพิเศษในช่วงเริ่มแรก จนต้นไม้แข็งแรงออกดอกออกผลอย่างยั่งยืนในระยะยาว”

สำหรับผู้ที่สนใจกระบวนการ lean manufacturing และเทคโนโลยีที่เกี่ยวข้อง สอบถามรายละเอียดเพิ่มเติมได้ที่ ศูนย์นวัตกรรมการผลิตยั่งยืน (SMC) สวทช. เว็บไซต์ www.nectec.or.th/smc/ เฟซบุ๊ก SMC อีเมล smc-business@nectec.or.th และ LINE @smceeci

เรียบเรียงโดย ภัทรา สัปปินันทน์ ฝ่ายสร้างสรรค์สื่อและผลิตภัณฑ์ สวทช.

อาร์ตเวิร์กโดย ภัทรา สัปปินันทน์

ภาพประกอบโดย ภัทรา สัปปินันทน์, เนคเทค สวทช. และ shutterstock

BCG

ข่าว

ข่าวประชาสัมพันธ์

บทความ

ผลงานวิจัยเด่น

สวทช. เชิญผู้ประกอบการประเมินความพร้อมก้าวสู่อุตสาหกรรม 4.0 ผ่านระบบออนไลน์ ‘บริการ i4.0 CheckUp’ ประเมินง่าย รู้ผลเร็ว ปรับใช้ได้ทันที

ปัจจุบันทั่วโลกต่างตื่นตัวต่อการปฏิวัติอุตสาหกรรมสู่ระดับ 4.0 (industry 4.0) หรือการปรับเปลี่ยนให้เครื่องจักรภายในโรงงานสื่อสารถึงกันและกัน และสื่อสารกับมนุษย์ได้อย่างเรียลไทม์ เพราะจะช่วยให้ผู้ดูแลระบบตรวจสอบและสั่งการเครื่องจักรได้สะดวกจากทุกที่ทุกเวลา ลดขั้นตอนการทำงาน และลดความสูญเสียที่อาจเกิดขึ้นในระบบ นอกจากนี้ข้อมูลที่ได้จากเครื่องจักรและเซนเซอร์ต่าง ๆ ยังเป็นประโยชน์อย่างยิ่งต่อการวางแผนเพิ่มประสิทธิภาพสายการผลิตรวมถึงการบริหารธุรกิจด้วย

อย่างไรก็ตามการจะยกระดับภาพรวมของอุตสาหกรรมสู่ระดับ 4.0 ไม่ใช่เรื่องที่ทำได้ง่าย เพราะต้องอาศัยความพร้อมหลายด้าน ทั้งจากผู้ประกอบการ ผู้เชี่ยวชาญด้านเทคโนโลยี แรงงานทักษะสูง และเงินทุน กระทรวงการอุดมศึกษา วิทยาศาสตร์ วิจัยและนวัตกรรม (อว.) โดยสำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) จึงเปิดให้บริการ ‘Industry 4.0 Platform’ แพลตฟอร์มรวบรวมบริการและกิจกรรมสนับสนุนการยกระดับสู่อุตสาหกรรม 4.0 แบบครบวงจร (one-stop service) โดยเปิดให้บริการ 3 ส่วนหลัก ประกอบด้วย

maturity ศูนย์ข้อมูลอุตสาหกรรม 4.0 ของประเทศไทย โดยมี Thailand i4.0 Index เป็นเครื่องมือวัดระดับความพร้อมของอุตสาหกรรม เพื่อให้ผู้ประกอบการดำเนินการยกระดับได้อย่างเป็นระบบ

consulting บริการให้คำปรึกษาด้านการยกระดับโรงงานสู่อุตสาหกรรม 4.0 โดยผู้เชี่ยวชาญเฉพาะทาง ทั้งด้านเทคโนโลยี เงินทุน และสิทธิประโยชน์

training บริการอบรมเพื่อพัฒนาศักยภาพบุคลากรทุกระดับ ทั้งผู้ประกอบการ ผู้ออกแบบระบบเทคโนโลยีสำหรับใช้งานภายในโรงงาน (system integrator: SI) แรงงานทักษะสูง และผู้ให้บริการประเมินความพร้อมของโรงงาน

ทั้งนี้ในส่วนของ i4.0 maturity ปัจจุบัน Industry 4.0 Platform เปิดให้บริการประเมินความพร้อมของอุตสาหกรรมผ่าน ‘Thailand i4.0 Index’ 2 รูปแบบ แบบแรกคือ การประเมินโดยผู้เชี่ยวชาญเฉพาะทาง ซึ่งจะเข้าไปสัมภาษณ์และประเมินแบบลงลึกภายในสถานประกอบการ เพื่อให้ได้ผลการประเมินที่มีความแม่นยำสูง และให้คำแนะนำเชิงลึกแก่ผู้ประกอบการได้ โดยผู้ประกอบสามารถนำผลการประเมินไปใช้ยื่นขอรับสิทธิประโยชน์ต่าง ๆ จากหน่วยงานภาครัฐและเอกชนได้ด้วย ส่วนรูปแบบที่สองคือ การประเมินด้วยตัวเองผ่านระบบ i4.0 CheckUp ซึ่งเป็นระบบออนไลน์ การประเมินในรูปแบบนี้ผู้ประกอบการจะเป็นผู้ตอบคำถามลงในแบบสำรวจด้วยตัวเอง โดยผลลัพธ์ที่ได้จะช่วยให้ผู้ประกอบการทราบถึงสถานะของโรงงานในปัจจุบัน และใช้เป็นแนวทางในการวางแผนยกระดับสู่อุตสาหกรรม 4.0

โดยในปี 2567 นี้ สวทช. ได้ร่วมกับกรมโรงงานอุตสาหกรรมผลักดันให้ผู้ประกอบการเข้ารับการประเมินเพิ่มเติม ซึ่งตั้งเป้าหมายไว้ว่าจะมีผู้ประกอบการเข้าร่วมการประเมินระดับอุตสาหกรรมผ่านระบบ i4.0 CheckUp ภายในปีนี้ไม่น้อยกว่า 500 โรงงาน ซึ่งผลที่จะเกิดขึ้นคือ นอกจากผู้ประกอบการจะได้ทราบถึงสถานะของโรงงานอย่างละเอียดและใช้เป็นข้อมูลในการวางแผนยกระดับโรงงานได้อย่างเหมาะสมแล้ว ภาครัฐยังสามารถใช้ข้อมูลพิจารณาแผนยกระดับอุตสาหกรรมไทยทั้งด้านการกำกับนโยบายและวางแผนสนับสนุนได้ด้วย

ในการยกระดับสู่อุตสาหกรรม 4.0 มีบันได 4 ขั้นที่ผู้ประกอบการใช้เป็นแนวทางในการวางแผนได้ ขั้นแรก ‘online & interactive self-assessment’ คือ การประเมินความพร้อมของโรงงานด้วยตัวเองผ่านระบบ i4.0 CheckUp เพื่อให้ทราบถึงสถานะของโรงงานในปัจจุบัน และใช้เป็นแนวทางในการวางแผนยกระดับสู่อุตสาหกรรม 4.0

ขั้นที่สอง ‘initiation’ คือ การประเมินความพร้อมในการก้าวสู่อุตสาหกรรม 4.0 โดยผู้เชี่ยวชาญเฉพาะทาง เพื่อให้ได้ผลการประเมินที่มีความแม่นยำสูง พร้อมได้รับคำแนะนำในการยกระดับโรงงานแบบเชิงลึก โดยผู้ประกอบสามารถนำผลการประเมินไปใช้ยื่นขอรับสิทธิประโยชน์ต่าง ๆ จากหน่วยงานภาครัฐและเอกชนได้

ขั้นที่สาม ‘solutioning’ คือ เมื่อผู้ประกอบการตัดสินใจที่จะเริ่มยกระดับโรงงานแล้ว สามารถเข้ารับคำแนะนำด้านเทคโนโลยี เงินทุน และสิทธิประโยชน์ รวมถึงเข้าทดสอบระบบจำลองสถานการณ์ด้วย testbed ต่าง ๆ ที่ศูนย์นวัตกรรมการผลิตยั่งยืน (SMC) สวทช. มีให้บริการได้ เช่น เครื่องจักร สายการผลิต และเทคโนโลยีดิจิทัล ทั้งนี้เพื่อให้ผู้ประกอบการได้วางแผนการปรับเปลี่ยนโรงงานจนมั่นใจ ก่อนการลงทุนปรับเปลี่ยนอุปกรณ์และกระบวนการผลิตภายในโรงงานจริง เพื่อลดการสูญเสียทั้งเวลาและค่าใช้จ่าย

และขั้นสุดท้าย ‘implement & operation’ คือ การลดทุนด้านเทคโนโลยีเพื่อยกระดับอุตสาหกรรม นำไปสู่การเพิ่มเพิ่มประสิทธิภาพในการทำงาน และเพิ่มขีดความสามารถทางการแข่งขัน ทั้งนี้ผู้ประกอบการสามารถรับบริการทั้งหมดนี้ได้จาก สวทช. แบบ one-stop service

'Thailand i4.0 Index' ดัชนีความพร้อมของอุตสาหกรรม 4.0

Thailand i4.0 Index เป็นดัชนีความพร้อมของอุตสาหกรรม 4.0 ที่ สวทช. โดยโปรแกรมสนับสนุนการพัฒนาเทคโนโลยี (ITAP) ร่วมกับสถาบันนวัตกรรมเพื่ออุตสาหกรรม สภาอุตสาหกรรมแห่งประเทศไทย (ส.อ.ท.) พัฒนาขึ้นเพื่อใช้ในการช่วยผู้ประกอบการประเมินความพร้อมของอุตสาหกรรม ทั้งนี้การพัฒนาได้รับการสนับสนุนจากกองทุนพัฒนาดิจิทัลเพื่อเศรษฐกิจและสังคม และพันธมิตรภาคอุตสาหกรรม

Thailand i4.0 Index แบ่งการประเมินความพร้อมของอุตสาหกรรมออกเป็น 6 ด้านหลัก 17 ด้านย่อย โดย 6 ด้านหลักประกอบด้วย 1) technology 2) smart operation 3) IT system & data transaction 4) human capital 5) market & customers (ดูรายละเอียดเพิ่มเติมเกี่ยวกับดัชนีได้ที่ www.thindex.or.th)

ทั้งนี้ในการประเมินความพร้อม คณะกรรมการจะประเมินโดยแบ่งระดับความพร้อมออกเป็น 6 ระดับ (band) ซึ่งในช่วงอุตสาหกรรม 3.0 และ 4.0 ที่มีการเปลี่ยนผ่านของเทคโนโลยีและการลงทุนที่ค่อนข้างสูง จะมีการแบ่งออกเป็นระดับย่อย เพื่อให้ผู้ประกอบการก้าวขึ้นแต่ละระดับได้ง่ายขึ้น

เมื่อผู้ประกอบการเข้ารับการประเมินอุตสาหกรรมแล้ว จะได้รับสรุปผลการประเมินโดยแบ่งออกเป็น 2 ตารางหลักดังภาพประกอบ ตารางแรก (ซ้าย) จะแสดงให้เห็นถึงระดับความพร้อมของอุตสาหกรรม โดยเปรียบเทียบกับโรงงานชั้นนำของประเทศที่อยู่ในกลุ่มอุตสาหกรรมเดียวกัน (best in class: BIC) ส่วนตารางที่สอง (ขวา) จะแนะนำ 4 มิติที่ผู้ประกอบการควรปรับปรุงก่อน โดยพิจารณาจากระดับปัจจุบัน, โครงสร้างต้นทุน, KPI ของบริษัท และความห่างจาก BIC

ประโยชน์ 4 ต่อที่ผู้ประกอบการจะได้รับจากการประเมินระดับอุตสาหกรรม คือ

ความรู้ความเข้าใจเกี่ยวกับอุตสาหกรรม 4.0 และการประยุกต์ใช้เกิดประโยชน์ต่อองค์กร

รายงานสรุปผลการประเมินระดับความพร้อม (assessment report) สำหรับใช้เป็นแนวทางกำหนดกลยุทธ์องค์กรตาม impact value chain

ข้อมูลสำหรับใช้เป็นแนวทางในการจัดหา SI ที่เหมาะสมมาร่วมพัฒนา

เอกสารรับรองการประเมินเพื่อใช้ในการยื่นขอรับสิทธิประโยชน์จากหน่วยงานต่าง ๆ ทั้งภาครัฐและภาคเอกชน

บันไดขั้นแรกสุดของการก้าวสู่อุตสาหกรรม 4.0 ที่ผู้ประกอบการทุกคนสามารถทำได้ด้วยตัวเองทันที คือ การประเมินความพร้อมของโรงงานผ่านระบบ i4.0 CheckUp

ขั้นตอนการประเมินทำได้ง่ายเพียงเข้าไปที่ www.nstda.or.th/i4platform/services/i4-online-self-assessment/ แล้วกดเริ่มการประเมิน ระบบจะให้ลงทะเบียนก่อนเข้าสู่หน้าแบบประเมิน โดยแบบประเมินจะแบ่งออกเป็น 6 ส่วน (section) แต่ละส่วนผ่านการออกแบบชุดคำถามให้ผู้ประกอบการทำความเข้าใจได้ง่ายและมีคำอธิบายศัพท์เฉพาะ แบบประเมิน 6 ส่วน ประกอบด้วย

คุณลักษณะและเทคโนโลยีที่ใช้ในสายการผลิต

ระบบสาธารณูปโภคที่ใช้ในการผลิต

ระบบบริหารจัดการทรัพยากรภายในบริษัท

การวิเคราะห์ตลาดและการบริหารวงจรชีวิตผลิตภัณฑ์

การจัดการองค์กร กลยุทธ์องค์กร และการบริหารทรัพยากรบุคคล

อุตสาหกรรมสีเขียว

ผลลัพธ์การประเมินที่ผู้ประกอบการจะได้ทราบ คือ ระดับอุตสาหกรรมในภาพรวม ระดับอุตสาหกรรมในแต่ละมิติ (17 มิติย่อย) ระดับอุตสาหกรรมสีเขียว และตัวอย่างเทคโนโลยีเพิ่มประสิทธิภาพในราคาประหยัด

4 ตัวอย่างเทคโนโลยีราคาประหยัดที่ สวทช. พัฒนาขึ้นเพื่อสนับสนุนการยกระดับสู่อุตสาหกรรม 4.0 เพื่อผู้ประกอบการไทย คือ

URCONNECT อุปกรณ์รับส่งสัญญาณแบบ universal เพื่อเปลี่ยนเครื่องจักรเก่าให้เป็น IoT สามารถสั่งการอุปกรณ์ได้จากทางไกล และรับสัญญาณจากเซนเซอร์ที่ติดตั้งไว้ตรวจจับการทำงาน รวมถึงการประเมินสุขภาพของอุปกรณ์ มาประมวลผลและจัดเก็บที่ระบบคลาวด์ ช่วยให้ผู้ดูแลตรวจสอบข้อมูลและควบคุมการทำงานได้สะดวกจากทุกที่ทุกเวลา

UNAI (อยู่ไหน) ระบบระบุตำแหน่งและเส้นทางการเคลื่อนที่ของอุปกรณ์และสินค้าภายในโรงงาน เช่น การทำ smart warehouse

NETPIE ระบบ cloud computing สัญชาติไทย ที่เปิดให้บริการแก่ภาคอุตสาหกรรม

Industrial IoT and Data Analytics Platform (IDA Platform) แพลตฟอร์มเพื่อสนับสนุนการวิเคราะห์ประสิทธิภาพการทำงานของเครื่องจักรและการใช้พลังงานภายในโรงงานผ่านระบบคลาวด์

เมื่อนำชุดอุปกรณ์เหล่านี้มาติดตั้งภายในโรงงาน จะช่วยให้ผู้ประกอบการทราบถึงผลการวิเคราะห์ประสิทธิภาพการทำงานของสายการผลิตแบบเรียลไทม์ โดยดูได้ทั้งประสิทธิภาพโดยรวมการผลิตของเครื่องจักร (overall equipment effectiveness: OEE) ประสิทธิภาพด้านการใช้พลังงาน (energy monitoring) และแจ้งเตือนการบำรุงรักษาอุปกรณ์ล่วงหน้า (predictive maintenance: PdM) ส่วนผู้เชี่ยวชาญด้านเทคโนโลยีการผลิตและการบริหารพลังงานสามารถนำข้อมูลเหล่านี้มาวิเคราะห์เพื่อปรับแผนงาน ก่อนส่งต่อให้เจ้าหน้าที่ที่ดูแลอุปกรณ์ปรับเปลี่ยนการทำงานให้มีประสิทธิภาพมากยิ่งขึ้นได้

ทั้งนี้หากผู้ประกอบการท่านใดสนใจที่จะก้าวสู่ขั้นที่ 2, 3 และ 4 ของการยกระดับสู่อุตสาหกรรม 4.0 หรือตั้งแต่ขั้น initiation ถึง implement & operation สามารถเข้ารับคำปรึกษาและบริการด้านต่าง ๆ แบบครบวงจรได้ที่ศูนย์นวัตกรรมการผลิตยั่งยืน (SMC) โดยศูนย์ตั้งอยู่ภายใน EECi จังหวัดระยอง ตัวอย่างบริการของศูนย์ เช่น

Industry assessment

training

consultant

low-cost platform solutions

custom solution

testbeds

โดย SMC มีระบบ membership สำหรับผู้ประกอบการที่สนใจใช้บริการที่ศูนย์เป็นประจำ สิทธิประโยชน์ที่ผู้ประกอบจะได้รับจากการสมัคร คือ

รับส่วนลดในการใช้บริการ

รับคำปรึกษาเชิงลึกด้านเทคนิค และสิทธิประโยชน์

ใช้พื้นที่ห้องทำงาน ห้องประชุม และห้องอบรม

รับข้อมูลข่าวสารและกิจกรรม business matching

จัดแสดงและสาธิตผลิตภัณฑ์ภายในศูนย์

รายละเอียดเพิ่มเติม

Website: www.nstda.or.th/i4Platform

Facebook: Thailand i4.0 Platform

ติดต่อสอบถามหรือขอรับบริการ

E-mail: i4Platform@nstda.or.th

Line: @i4Platform

เรียบเรียงโดย ภัทรา สัปปินันทน์ ฝ่ายสร้างสรรค์สื่อและผลิตภัณฑ์ สวทช.

อาร์ตเวิร์กโดย ภัทรา สัปปินันทน์

BCG

ข่าว

ข่าวประชาสัมพันธ์

บทความ

ผลงานวิจัยเด่น